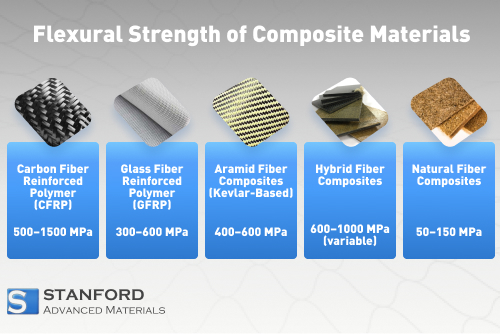

Resistenza alla flessione dei materiali compositi

Introduzione

I materiali compositi possiedono almeno due sostanze diverse che vengono integrate per migliorare le proprietà. In questa rassegna, discutiamo di come i materiali resistono ai carichi di flessione.

Polimero rinforzato con fibra di carbonio

Il polimero rinforzato con fibra di carbonio resiste tipicamente a temperature di circa 500°C e possiede una resistenza alla flessione di circa 1500 MPa. Viene spesso utilizzato per la costruzione di aerei e automobili ad alte prestazioni. È molto resistente ma leggero. Ad esempio, le moto e le auto da corsa utilizzano questo materiale composito per ottenere prestazioni migliori. Nelle applicazioni strutturali, la sua resistenza alla flessione lo rende un materiale ricercato. Le fibre di carbonio sono orientate in modo da resistere efficacemente alle sollecitazioni. Quando si fondono con la resina, producono un materiale duro e resistente. Molti progettisti si affidano al suo elevato rapporto forza-peso. L'equilibrio tra resistenza alla flessione e resistenza termica rende questo composito molto adatto ad applicazioni gravose.

Polimero rinforzato con fibra di vetro

Il polimero rinforzato con fibre di vetro ha una temperatura di esercizio di 300°C e una resistenza alla flessione di circa 600 MPa. Questo composito è comunemente utilizzato nell'edilizia e nelle pale delle turbine eoliche. Presenta un adeguato equilibrio tra prezzo e prestazioni. Le fibre di vetro conferiscono un'elevata resistenza e la resina mantiene la struttura ben unita. Questo materiale può essere impiegato negli scafi delle imbarcazioni e negli attrezzi sportivi. È più conveniente rispetto ai compositi in fibra di carbonio. Le cifre delle prestazioni lo rendono un'opzione appropriata ed economicamente vantaggiosa quando non è necessaria un'estrema resistenza. È comunemente utilizzato nella maggior parte delle applicazioni perché i progettisti ne apprezzano la resistenza e la facilità di produzione in caso di riparazione o modifica.

Compositi in fibra aramidica (a base di kevlar)

I compositi in fibra aramidica, simili a quelli a base di kevlar, presentano buone prestazioni fino a 400°C e possono sopportare carichi di flessione di circa 600 MPa. Sono noti per la loro robustezza e la buona resistenza agli urti. Vengono impiegati negli indumenti protettivi e in alcuni componenti dei veicoli. I compositi di kevlar sono la scelta ottimale per le armature, grazie alla loro capacità di assorbire energia. La loro resistenza alla flessione è sufficiente per la maggior parte delle applicazioni a carico moderato. La struttura intrinseca delle fibre li rende flessibili senza essere suscettibili di frantumarsi facilmente. Questa consistenza sotto sforzo li rende la prima scelta nelle applicazioni critiche per la sicurezza. Rispondono anche al calore e sono quindi adattabili.

Compositi a fibre ibride

I compositi a fibre ibride hanno una gamma variabile, con resistenze alla flessione fino a 600°C e circa 1000 MPa. I materiali ibridi mescolano le proprietà di molte fibre per regolare le prestazioni. In genere, vi è una miscela di fibre di carbonio e fibre di vetro. L'intento è quello di ottenere la migliore qualità di ciascun materiale. I progettisti possono personalizzare la miscela in base alla rigidità o alla flessibilità richieste. Per esempio, i compositi ibridi si trovano negli attrezzi sportivi e negli involucri elettronici. La loro versatilità nella progettazione è interessante per gli ingegneri che devono valutare i costi rispetto alla resistenza e al peso. Questi compositi possono diventare parte integrante di soluzioni creative in settori in cui la sola fibra di carbonio o di vetro non sarebbe sufficiente.

Compositi in fibra naturale

I compositi in fibra naturale hanno prestazioni ottimali a temperature inferiori, fino a circa 50°C, e possiedono resistenze alla flessione di circa 150 MPa. Questi compositi prevedono l'utilizzo di fibre come la iuta, la canapa o il lino con una resina biodegradabile. Offrono una soluzione ecologica per applicazioni nei mercati degli interni delle automobili, degli imballaggi e dei pannelli per l'edilizia. Sebbene siano al di sotto delle prestazioni elevate dei prodotti sintetici, la loro rinnovabilità e convenienza li rende un'enorme attrazione per i progettisti. Il crescente interesse per i materiali sostenibili fa sì che questi compositi abbiano uno sviluppo entusiasmante. Nelle applicazioni meno impegnative, in cui le alte temperature o i carichi pesanti non sono un problema, i compositi in fibra naturale offrono prestazioni sufficienti con un ulteriore vantaggio ambientale.

Conclusioni

Esistono diverse scelte di materiali compositi per soddisfare una varietà di applicazioni ingegneristiche. Ogni categoria presenta vantaggi e svantaggi.

Il polimero rinforzato con fibra di carbonio è forte e resistente al calore. Il polimero rinforzato con fibre di vetro è economico e stabile per un uso generale. I compositi in fibra aramidica sono resistenti agli urti e ai carichi di flessione moderati. I compositi in fibra ibrida consentono agli ingegneri di personalizzare il materiale in base alle esigenze specifiche. I compositi in fibra naturale offrono una soluzione ecologica con prestazioni ridotte.

Domande frequenti

F: Cosa misura la resistenza alla flessione?

D: È una misura della resistenza del materiale alle forze di flessione.

F: I compositi in fibra ibrida possono essere ingegnerizzati?

D: Sì, le loro proprietà possono essere rese variabili miscelando fibre di natura diversa.

F: I compositi in fibra naturale sono adatti alle alte temperature?

D: No, sono adatti alle basse temperature.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento