Che cos'è la granulazione di polvere ceramica Si3N4?

Leceramiche a base di nitruro di silicio (Si3N4) hanno eccellenti proprietà meccaniche, come alta resistenza, elevata durezza, buona tenacità alla frattura e proprietà autolubrificanti uniche, che sono diventate un punto caldo della ricerca sulle ceramiche ad alte prestazioni.

Le polveri ceramiche Si3N4 sono le materie prime fondamentali per la preparazione della ceramica Si3N4. Il metodo di granulazione delle polveri è la fase chiave che influenza le proprietà della ceramica, con un impatto importante sulla densità e sulle proprietà meccaniche dei prodotti ceramici Si3N4 finali. Pertanto, è di grande importanza per la preparazione di ceramiche Si3N4 ad alte prestazioni studiare il metodo di trattamento della granulazione della polvere di Si3N4 e selezionare il miglior schema di trattamento della polvere in base alla situazione produttiva reale.

![]()

Il metodo di granulazione delle polveri ceramiche di nitruro di silicio

Nella produzione industriale, i metodi di granulazione delle polveri ceramiche Si3N4 includono principalmente la granulazione a rulli asciutti, la pressatura isostatica a freddo e la granulazione a spruzzo. Rispetto ad altre polveri ceramiche a base di ossidi, la ceramica Si3N4 è più sensibile alla temperatura durante il processo di sinterizzazione, quindi presenta requisiti più elevati per quanto riguarda le dimensioni delle particelle di polvere e la consistenza della morfologia superficiale.

1. Granulazione a secco

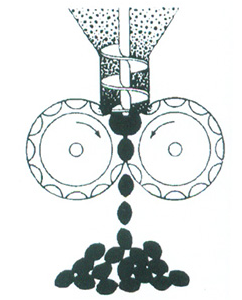

La granulazione a rulli a secco si riferisce al processo di estrusione a secco in cui la polvere di ceramica Si3N4 con un contenuto d'acqua inferiore al 10% viene compressa in un foglio, quindi il materiale a forma di blocco viene trasformato in un materiale granulare in linea con i requisiti di utilizzo attraverso il processo di frantumazione, granulazione e vagliatura. La granulazione a secco a rulli si basa principalmente sulla pressione esterna per trasformare la polvere in un foglio attraverso due rulli rotanti. Nel processo di laminazione, la densità effettiva del materiale può aumentare di 1,5-3 volte, in modo da soddisfare determinati requisiti di resistenza.

I vantaggi della tecnologia di granulazione a rullo secco sono l'elevata efficienza di granulazione e il basso costo di produzione. Rispetto alla granulazione a spruzzo, la granulazione a pressione a secco richiede un contenuto di legante inferiore.

2. Granulazione isostatica a freddo

La granulazione a pressione isostatica a freddo si riferisce al processo di granulazione in cui la polvere di ceramica Si3N4 viene inserita in uno stampo specifico e poi collocata in un'apparecchiatura a pressione isostatica a freddo per essere pressata in uno spezzone attraverso il processo di pressione isostatica a freddo e poi rotta e vagliata dal frantoio. Il vantaggio della granulazione a pressione isostatica a freddo è che sfrutta l'incomprimibilità del mezzo liquido e il trasferimento uniforme della pressione, in modo che il campione possa essere pressurizzato uniformemente da tutte le direzioni per garantire una pressione uniforme e costante in tutte le direzioni della polvere.

3. Granulazione spray

La granulazione spray si riferisce al metodo di granulazione in cui l'impasto miscelato viene spruzzato direttamente in aria calda e rapidamente essiccato per ottenere particelle di polvere sferiche di forma regolare. Di solito, per miscelare l'impasto di Si3N4 e il granulato si utilizzano apparecchiature di granulazione centrifuga o a pressione, in modo da distribuire uniformemente la polvere di Si3N4. In questo modo, la sfericità delle particelle di Si3N4 e la fluidità della polvere sono state migliorate e la distribuzione granulometrica della polvere è stata migliorata. Le polveri di Si3N4 sferiche con elevata uniformità e consistenza sono state preparate ottimizzando i parametri del processo di granulazione spray. Fattori come la temperatura, la pressione, la velocità di alimentazione, il tempo di miscelazione e il tipo di legante hanno un'importante influenza sulle dimensioni e sulla dispersione della polvere di Si3N4 dopo la granulazione.

I vantaggi del processo di granulazione spray sono che può evitare l'agglomerazione e la separazione per sedimentazione dei componenti nell'impasto, mantenere l'uniformità originale dell'impasto e ottenere una distribuzione granulometrica uniforme e una buona fluidità. La tecnologia di granulazione spray può realizzare una produzione automatica continua, migliorare l'efficienza produttiva e ridurre l'inquinamento da polveri. L'applicazione della tecnologia di granulazione spray può migliorare la densità e l'uniformità del grezzo, nonché le prestazioni di sinterizzazione dello stesso. La tecnologia di granulazione spray è stata ampiamente utilizzata nell'industria chimica, metallurgica, ceramica, cementiera, alimentare, medica e in altri settori industriali.

Inoltre, anche la scelta del legante è un fattore importante nel processo di granulazione spray. Attualmente, gli adesivi comunemente utilizzati per la granulazione spray includono la resina fenolica e l'alcol polivinilico. Il glicole etilenico è facilmente solubile in etanolo e può essere completamente miscelato dal mulino a sfere. Dopo il trattamento, le particelle di polvere sono uniformi, con una buona sfericità e un'elevata attività di sinterizzazione.

Dalla tecnologia di granulazione della polvere ceramica Si3N4 si evince che l'ingegneria del post-trattamento della polvere è un'ingegneria di sistema che comprende molte unità di multidisciplina e multi-categoria. Come nuova industria, la granulazione della polvere sta attirando sempre più attenzione. Con il rapido sviluppo della tecnologia e delle apparecchiature di granulazione, la granulazione in polvere è stata ampiamente utilizzata.

- FINE -

Informazioni sull'autore

Cathie Montanez è la scienziata del progetto Stanford Advanced Materials (SAM). In passato è stata professore di ricerca presso la scuola di scienza e ingegneria dei materiali dell'università e ora è responsabile dei test di prestazione e della guida tecnica dei prodotti SAM, come metalli refrattari, ceramiche, crogioli da laboratorio, barre di macinazione e così via.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento