Le leghe di memoria plasmano il futuro dell'ingegneria meccanica

1 Introduzione

Nella storia dei materiali ingegneristici, stiamo entrando in una nuova era di intelligenza. Tra questi, le leghe a memoria di forma (SMA) brillano come una stella brillante. Questo materiale miracoloso possiede la capacità di ricordare la sua forma originale e di recuperare la sua forma iniziale da uno stato deformato in condizioni specifiche, come il riscaldamento. Questa combinazione unica di effetto memoria di forma e superelasticità supera le limitazioni dei metalli convenzionali, portando una profonda innovazione in diversi campi all'avanguardia, dalle applicazioni aerospaziali e biomediche alla micro-robotica. Di conseguenza, l'esplorazione di come la SMA sfrutti i suoi vantaggi intrinseci per superare le strozzature dei macchinari tradizionali - come la complessità strutturale, l'efficienza energetica e l'adattabilità all'ambiente - analizzando al contempo il suo valore applicativo fondamentale e la traiettoria di evoluzione futura, emerge come un impegno di ricerca estremamente significativo.

Fig. 1 Leghe a memoria di forma

2 Meccanismo e proprietà delle leghe a memoria di forma

2.1 Meccanismo principale: Trasformazione di fase martensitica

Latrasformazione martensitica è una trasformazione di fase non diffusiva, nota anche come trasformazione di tipo dislocativo. In senso stretto, nell'ambito delle trasformazioni di tipo dislocativo, solo quelle in cui lo spostamento atomico avviene tramite taglio, mantenendo la continuità dell'interfaccia e la deformazione elastica macroscopica coerente tra le fasi, con un'energia di deformazione sufficiente ad alterare la cinetica della trasformazione di fase e la morfologia del prodotto, si qualificano come trasformazioni martensitiche. Una trasformazione di fase in cui gli atomi vengono sostituiti senza diffusione (cioè, la composizione e le relazioni di prossimità rimangono invariate) e subiscono un taglio (con conseguente relazione posizionale tra la fase madre e la martensite), alterando così la loro forma. Questa trasformazione si riferisce generalmente a trasformazioni di fase del primo ordine di nucleazione e crescita (caratterizzate da bruschi cambiamenti di calore e volume, come reazioni esotermiche ed espansione).

La trasformazione martensitica presenta effetti termici e volumetrici, con il processo di trasformazione che coinvolge la nucleazione e la crescita. Tuttavia, non esiste ancora un modello completo per spiegare come si formano e crescono i nuclei. I tassi di crescita della martensite sono generalmente elevati, a volte raggiungono i 10 cm/s. Si ipotizza che la configurazione dei difetti cristallini (come le dislocazioni) nella fase madre influenzi la nucleazione della martensite. Tuttavia, le tecniche sperimentali non sono ancora in grado di osservare la configurazione delle dislocazioni al confine di fase, impedendo una comprensione completa del processo di trasformazione martensitica. Le sue caratteristiche possono essere riassunte come segue:

La trasformazione martensitica è una trasformazione di fase senza diffusione. Durante questo processo, gli atomi non subiscono un cammino casuale o un salto sequenziale attraverso le interfacce. Di conseguenza, la nuova fase (martensite) eredita la composizione chimica, l'ordine atomico e i difetti cristallini della fase madre. Gli atomi subiscono uno spostamento ordinato, mantenendo le loro posizioni relative con gli atomi vicini. Questo spostamento è di tipo shear. Lo spostamento atomico risultante genera una deformazione reticolare. Questo spostamento di taglio non solo altera la struttura reticolare della fase madre, ma induce anche cambiamenti di forma macroscopici. Si consideri una linea retta PQRS incisa sulla superficie di un campione lucidato. Se una parte del campione (A1B1C1D1-A2B2C2D2) subisce una trasformazione martensitica (formazione di martensite), la linea PQRS si piegherà in tre segmenti collegati: PQ, QR' e R'S', mentre i piani A1B1C1D1 e A2B2C2D2 all'interfaccia delle due fasi rimangono privi di deformazione e rotazione, definiti piani abituali (di precipitazione). Questo cambiamento di forma è chiamato deformazione del piano invariante. La deformazione risultante crea protrusioni sulla superficie del provino prelucidato. Le sporgenze superficiali nella martensite dell'acciaio ad alto tenore di carbonio rivelano l'inclinazione dell'interfaccia durante la formazione della martensite. Al microscopio a interferenza, l'altezza di queste protrusioni e i loro bordi netti e ben definiti diventano visibili.

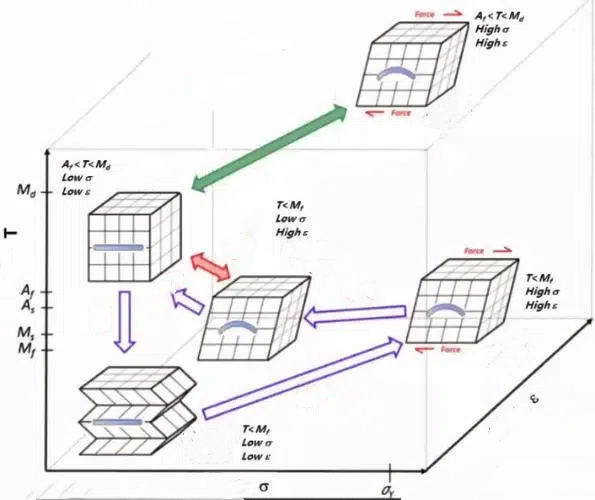

Fig. 2 Trasformazione di fase martensitica

2.2 Due caratteristiche chiave

1. Effetto memoria di forma, PMI

L'effetto memoria di forma si riferisce alla capacità dell'SMA di recuperare completamente la sua forma iniziale memorizzata dopo essere stato sottoposto a deformazione plastica a basse temperature, riscaldandolo al di sopra di una temperatura critica (nota come temperatura di completamento della trasformazione dell'austenite, Af).

La capacità di memoria delle leghe a memoria di forma non è intrinseca, ma viene impartita attraverso un processo di trattamento termomeccanico chiamato formazione. In sostanza, questo processo crea un orientamento preferito all'interno del materiale attraverso il trattamento termico e la deformazione, fungendo da modello per la formazione della martensite durante il raffreddamento e il recupero dell'austenite durante il riscaldamento.

Il processo di formazione prevede principalmente le seguenti fasi:

Impostazione della forma: La lega viene riscaldata a una temperatura molto elevata (in genere ben al di sopra di Af, ad esempio oltre 500°C) e lavorata nella forma di memoria desiderata (ad esempio, un filo dritto). A questa temperatura elevata, la lega si trova nella fase austenite, con una struttura cristallina cubica altamente ordinata. Il mantenimento di questa forma durante un trattamento termico prolungato imprime efficacemente questa struttura ordinata come forma finale da recuperare.

Vincolo e raffreddamento: La lega viene raffreddata in condizioni vincolate (ad esempio, piegandola in una bobina e fissandola prima del raffreddamento). Questo processo garantisce che, durante le successive trasformazioni di fase, i campi di stress interni vengano rilasciati lungo il percorso predefinito.

Stabilizzazione: Dopo diversi cicli di calore-sforzo-raffreddamento, all'interno della lega si formano matrici di dislocazioni e campi di stress stabili. Ciò consente al materiale di apprendere la trasformazione reversibile tra due forme: una in fase martensite a bassa temperatura e un'altra in fase austenite ad alta temperatura.

Le leghe a memoria di forma presentano principalmente una memoria unidirezionale o bidirezionale. La memoria unidirezionale è il tipo più comune. Dopo la deformazione a bassa temperatura, la lega recupera la sua memoria di forma solo attraverso il riscaldamento. Tuttavia, al successivo raffreddamento, non ritorna automaticamente alla forma deformata e richiede una forza esterna. La maggior parte delle applicazioni commerciali (come stent e attuatori) si basa su questo effetto. L'effetto memoria bidirezionale, ottenuto grazie a una formazione specializzata, consente alla lega non solo di ritornare alla sua forma ad alta temperatura (austenite) al momento del riscaldamento, ma anche di ritornare automaticamente e reversibilmente a una forma distinta a bassa temperatura (martensite) durante il raffreddamento. Questo effetto consente di passare da una forma all'altra senza l'ausilio di forze esterne, anche se il processo di formazione è più complesso e in genere comporta una minore durata a fatica.

Fig. 3 Effetto memoria di forma

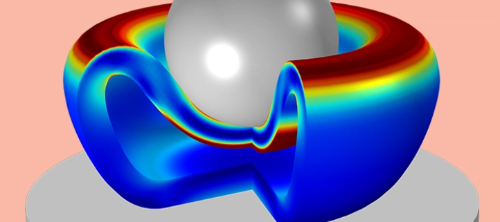

2. Superelasticità, SE/ Pseudoelasticità

La superelasticità si riferisce al fenomeno per cui l'SMA, quando è sottoposto a forze esterne al di sopra della sua temperatura Af (cioè completamente nella fase austenite), subisce una deformazione apparentemente plastica molto superiore a quella dei metalli convenzionali (raggiungendo l'8% o più). Tuttavia, al momento dello scarico, la deformazione si ripristina immediatamente e automaticamente. Poiché sembra una deformazione elastica, ma coinvolge un ampio intervallo di deformazione, viene definita superelasticità o pseudoelasticità.

L'essenza fisica di questo fenomeno è la trasformazione di fase martensitica indotta dallo stress. Quando il materiale è allo stato austenitico (una fase ad alta temperatura con una struttura cristallina stabile), l'applicazione di una sollecitazione oltre una soglia critica ne provoca lo snervamento non attraverso lo slittamento delle dislocazioni (il meccanismo di deformazione plastica convenzionale nei metalli), ma inducendo una trasformazione localizzata dell'austenite in martensite. Questa martensite è definita martensite termoelastica indotta da stress. La trasformazione di fase consuma energia meccanica, manifestandosi come un plateau di sollecitazione (una regione quasi piatta sulla curva sforzo-deformazione in cui la deformazione aumenta significativamente mentre la sollecitazione rimane sostanzialmente costante). Quando la sollecitazione scende al di sotto di un'altra soglia critica, la martensite subisce un'immediata trasformazione inversa in austenite, poiché è termodinamicamente instabile al di sopra della temperatura Af, con conseguente recupero completo della forma macroscopica. Questo processo di recupero forma analogamente un plateau di sollecitazioni.

Le leghe superelastiche di Ni-Ti (Nitinol) sono ampiamente utilizzate nelle montature degli occhiali, nei fili ortodontici dentali, nei meccanismi morbidi e negli stent vascolari. Questi prodotti presentano una superelasticità a temperatura ambiente (superiore alla temperatura Af del Nitinol), che consente loro di sopportare deformazioni significative senza danni permanenti.

Fig. 4 Simulazione della compressione di materiali iperelastici

2.3 Tipi comuni

Tra le numerose leghe a memoria di forma, il Nitinol spicca senza dubbio come il rappresentante più eccezionale e ampiamente applicato. Questa lega di nichel-titanio è rinomata per le sue eccezionali proprietà, vantando il più alto tasso di recupero della deformazione a memoria di forma e la superelasticità, insieme a un'eccezionale durata a fatica e a un'eccellente biocompatibilità. Queste qualità ne fanno il pilastro indiscusso nei settori degli impianti medici, come gli stent cardiovascolari e i fili ortodontici. Nonostante il costo più elevato e la complessa lavorazione, la capacità di controllare con precisione le temperature di transizione di fase regolando la sua composizione lo rende altrettanto indispensabile nel settore aerospaziale e nella robotica di precisione.

Fig. 5 Filo guida in nitinolo

Le leghe a memoria di forma a base di rame, rappresentate da Cu-Zn-Al e Cu-Al-Ni, seguono invece un percorso diverso. Il loro maggior vantaggio risiede nel basso costo e nella capacità di attivare gli effetti di memoria a temperature più elevate. Tuttavia, anche le loro limitazioni prestazionali sono pronunciate: in genere presentano una significativa isteresi termica, una bassa durata a fatica e una fragilità intrinseca. Queste caratteristiche ne limitano l'uso in applicazioni ad alta precisione e affidabilità, confinandole principalmente a prodotti commerciali sensibili ai costi, come interruttori termostatici e contattori elettrici.

Le leghe a memoria di forma a base di ferro, in particolare le leghe Fe-Mn-Si, hanno aperto la strada a un'altra direzione significativa. La loro maggiore attrattiva deriva dai costi estremamente bassi delle materie prime e dall'elevata resistenza e rigidità, paragonabile a quella dell'acciaio comune. Sebbene presentino una minore deformazione di recupero e una superelasticità meno pronunciata, la loro eccellente lavorabilità (buone proprietà di colata, laminazione e saldatura) e la capacità di fornire forze motrici sostanziali le rendono molto adatte per applicazioni di macroingegneria, come le connessioni delle condutture e gli smorzatori sismici strutturali su larga scala. Ciò dimostra l'immenso potenziale della tecnologia a memoria di forma nelle applicazioni industriali su larga scala.

3 Applicazioni principali delle leghe a memoria di forma nell'ingegneria meccanica

3.1 Attuazione e azionamento intelligente

Il principio applicativo fondamentale delle leghe a memoria di forma risiede nel loro esclusivo comportamento termodinamico di transizione di fase: quando viene riscaldata al di sopra della temperatura critica, la lega si trasforma dalla fase martensite a bassa temperatura alla fase austenite. Ciò induce un riarrangiamento reversibile della struttura cristallina interna, che si manifesta macroscopicamente come la capacità del materiale di contrarsi e generare una notevole forza di ripristino. Questo processo converte direttamente l'energia termica in ingresso in energia meccanica in uscita. Al contrario, durante il raffreddamento, il materiale si riorienta prontamente sotto la forza esterna, preparandosi per il ciclo di lavoro successivo. Questa conversione integrata di energia termica e meccanica lo rende un materiale di attuazione intelligente eccezionalmente interessante.

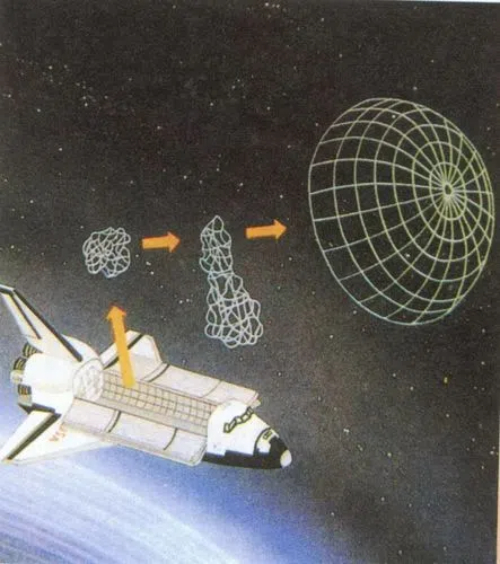

Nel settore aerospaziale high-tech, le capacità di attuazione delle leghe a memoria di forma trovano applicazioni ingegnose. Ad esempio, gli aerei moderni richiedono griglie di aspirazione regolabili dinamicamente per ottimizzare l'efficienza del motore in base alla velocità e all'altitudine. I sistemi idraulici o a motore tradizionali sono complessi e ingombranti, mentre gli attuatori realizzati con leghe a memoria di forma possono essere controllati con precisione tramite un semplice riscaldamento elettrico per estendersi o ritrarsi, regolando con precisione l'apertura e la chiusura della griglia. Inoltre, nella tecnologia delle ali adattive, i componenti in lega incorporati nelle pelli o nelle strutture delle ali consentono di modificare in modo fluido e continuo la forma aerodinamica attraverso il controllo della temperatura. Questo sostituisce le tradizionali superfici di controllo incernierate, riducendo in modo significativo la resistenza aerodinamica e la rumorosità. Negli ambienti spaziali, i pannelli solari e le antenne dei satelliti devono essere ripiegati strettamente durante il lancio per essere inseriti nella carenatura, per poi essere dispiegati in modo affidabile dopo l'inserimento in orbita. I meccanismi di sgancio o le cerniere di dispiegamento basate su leghe a memoria di forma possono completare in modo fluido e silenzioso le operazioni di dispiegamento dopo aver rilevato le radiazioni termiche nello spazio o l'attivazione da parte dei riscaldatori di bordo, offrendo un'affidabilità di gran lunga superiore rispetto ai tradizionali meccanismi esplosivi pirotecnici.

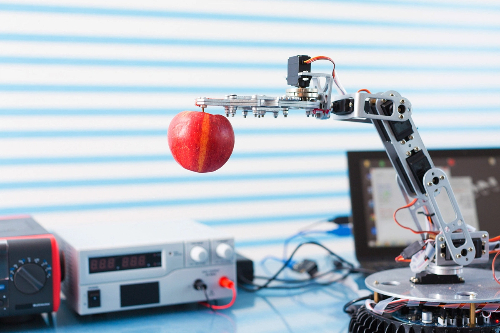

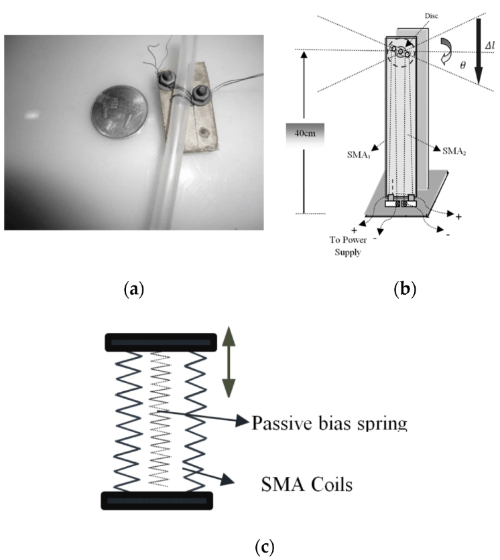

Nella robotica, le leghe a memoria di forma stanno guidando una rivoluzione nei metodi di attuazione. Sono considerate il materiale ideale per la creazione di muscoli artificiali. Nei robot bionici, le dita, il collo o le articolazioni degli arti possono imitare la contrazione e il rilassamento dei fasci muscolari utilizzando fili di Nitinol. Controllando i ritmi di riscaldamento e raffreddamento attraverso correnti pulsate, questi muscoli in lega raggiungono un movimento quasi naturale, semplificando drasticamente le strutture di trasmissione tradizionali come ingranaggi e motori e riducendo significativamente il peso complessivo. Questo vantaggio è particolarmente evidente nella micro- e soft-robotica, dove i motori elettromagnetici convenzionali diventano inefficienti a queste scale. I fili in lega a memoria di forma possono fornire una potenza efficace anche a livello millimetrico o micrometrico, azionando le articolazioni o le alette dei micro-robot per ottenere movimenti agili di strisciamento o nuoto.

Nell'automazione industriale, gli attuatori in lega a memoria di forma offrono soluzioni innovative grazie al loro funzionamento silenzioso, alle proprietà amagnetiche e al design compatto. I sistemi di controllo microfluidico sono un esempio di questa applicazione. Le tradizionali valvole a solenoide generano rumore e interferenze magnetiche durante il funzionamento, con conseguenti rischi in ambienti a prova di esplosione o puliti. Al contrario, le microvalvole azionate da molle in lega a memoria di forma regolano con precisione l'apertura tramite segnali elettrici di riscaldamento programmabili, consentendo il controllo on/off del fluido e la regolazione del flusso. Questo processo non genera praticamente alcun rumore udibile e non produce interferenze elettromagnetiche, rendendolo particolarmente adatto alle applicazioni che richiedono estrema silenziosità e compatibilità elettromagnetica. Ne sono un esempio gli strumenti di analisi medica, le apparecchiature di laboratorio di precisione e i sistemi di controllo del clima nelle automobili di lusso.

Fig. 6 Leghe di memoria per l'azionamento intelligente

3.2 Connessioni e fissaggi efficienti

Il principio applicativo fondamentale delle leghe a memoria di forma risiede nella loro capacità di convertire direttamente l'energia termica in energia meccanica. La loro forza motrice deriva dall'immenso stress di recupero rilasciato durante la trasformazione martensitica inversa del materiale (riscaldamento per ripristinare la fase austenitica). Questa sollecitazione non è generata da effetti elettromagnetici convenzionali o dalla trasmissione meccanica, ma deriva piuttosto dalla natura intrinseca del riarrangiamento della struttura cristallina interna del materiale. Ciò costituisce la base fisica per ottenere un'attuazione meccanica eccezionalmente semplice e affidabile.

Nel settore aerospaziale e della strumentazione di precisione, questo principio viene applicato in modo ingegnoso per produrre raccordi per tubi ad alte prestazioni. I tradizionali raccordi per condotti fluidi, come le saldature o le giunzioni filettate, rischiano di concentrare le sollecitazioni, di creare una tenuta non uniforme o di allentarsi in presenza di forti vibrazioni. I raccordi a manicotto in NiTiN (nitruro di nichel-titanio) con effetto memoria unidirezionale presentano un diametro interno espanso meccanicamente a basse temperature. Quando viene riscaldato al di sopra della temperatura di trasformazione nel luogo di installazione, si contrae con forza fino a tornare al diametro inferiore memorizzato. Questo crea una potente forza di serraggio contro il tubo collegato, ottenendo una tenuta uniforme a 360°. Questa connessione non solo garantisce una tenuta eccezionale, ma resiste anche efficacemente alla fatica e alle vibrazioni. Poiché la sollecitazione di recupero è continuamente presente, la sua affidabilità supera di gran lunga i metodi tradizionali, rendendola indispensabile nei sistemi idraulici degli aerei, nelle linee di alimentazione e nelle attrezzature per l'esplorazione delle profondità marine.

Le proprietà superelastiche delle leghe a memoria di forma brillano anche nell'industria meccanica ed elettronica. I pin di contatto negli zoccoli dei circuiti integrati ne sono un esempio lampante. Poiché i passi dei pin dei chip continuano a ridursi, le sonde tradizionali a molla devono affrontare le sfide della complessità di produzione e dell'instabilità della pressione di contatto. I pin di contatto realizzati in filo di Nitinol superelastico subiscono transizioni di fase indotte dallo stress quando vengono compressi dai pin dei chip durante i test, generando una deformazione elastica sostanziale e quasi costante. Quando i pin vengono rilasciati, si riprendono immediatamente e completamente. Questo processo garantisce una pressione di contatto eccezionalmente stabile e ripetibile, assicurando l'integrità del segnale durante i test. La sua eccezionale durata a fatica consente milioni di cicli di test, rendendolo un componente fondamentale per i test ad alta affidabilità.

Inoltre, questo principio si estende alla fissazione ortopedica degli impianti medici. Se la biocompatibilità è fondamentale, da un punto di vista meccanico le viti o le placche ortopediche a compressione realizzate con leghe a memoria di forma - impiantate in uno stato deformato a bassa temperatura e riportate alla forma dal calore corporeo - forniscono una compressione sostenuta e autoapplicata nei siti di frattura. Questo favorisce la guarigione dell'osso, dimostrando direttamente il lavoro svolto dalla forza restaurativa del materiale.

Fig. 7 Le leghe di memoria sono utilizzate nelle applicazioni aerospaziali

3.3 Protezione e rilevamento della sicurezza

L'intelligenza delle leghe a memoria di forma deriva dal loro preciso comportamento nella transizione di fase; le loro applicazioni principali sfruttano ingegnosamente due soglie critiche: la temperatura critica della transizione di fase e la sollecitazione critica. Questi parametri fungono da interruttori intelligenti del materiale. Quando la temperatura ambiente o la sollecitazione meccanica raggiungono un punto critico prestabilito, innescano una transizione di fase nel materiale, consentendogli di eseguire azioni meccaniche predeterminate o di modificare le proprie proprietà meccaniche. In questo modo si ottengono risposte automatiche senza richiedere un complesso controllo esterno.

Nel campo dei dispositivi di protezione termosensibili, questa proprietà viene sfruttata per costruire sistemi di sicurezza passiva eccezionalmente semplici e affidabili. Il principio consiste nell'impostare con precisione la temperatura critica di transizione di fase di un componente SMA (come una molla o un attuatore) a una specifica soglia di sicurezza. Ad esempio, nel meccanismo di attivazione di un interruttore di protezione dal surriscaldamento elettrico o di un allarme antincendio, una molla SMA precompressa rimane compressa a temperature normali, mantenendo la continuità elettrica. Quando la temperatura ambiente aumenta a causa di un guasto o di un incendio e supera la temperatura critica, la molla recupera rapidamente lo stato di allungamento immagazzinato, generando uno spostamento significativo per interrompere istantaneamente il circuito o attivare il dispositivo di allarme. L'intero processo è interamente guidato dalle proprietà intrinseche del materiale e non richiede fonti di alimentazione o sensori, garantendo un'affidabilità assoluta. È perfettamente adatto alle applicazioni che richiedono i più elevati standard di sicurezza e che necessitano di protezioni passive.

Nel controllo ingegneristico delle vibrazioni, le proprietà a cambiamento di fase di SMA vengono sfruttate per sviluppare smorzatori intelligenti di nuova generazione. Queste applicazioni utilizzano un principio più sofisticato, sfruttando le transizioni di fase indotte dalla temperatura e dalle sollecitazioni. Quando viene incorporato come elemento centrale di dissipazione dell'energia all'interno di uno smorzatore, il componente SMA è progettato con una soglia di stress critica. Durante le vibrazioni di ampiezza normale in strutture come ponti, grattacieli o piattaforme di precisione, i livelli di stress rimangono al di sotto di questa soglia. In questo stato, l'SMA rimane nella sua fase austenitica, fornendo un'elevata rigidità per mantenere le normali dinamiche operative. Tuttavia, durante eventi estremi come forti venti, terremoti o impatti massicci, le vibrazioni strutturali intensificate causano sollecitazioni superiori alla soglia critica. Ciò innesca una transizione di fase martensitica all'interno dell'elemento SMA. Il processo di transizione di fase assorbe di per sé una notevole energia meccanica (energia di vibrazione), smorzando rapidamente l'ampiezza delle vibrazioni. In modo più intelligente, la rigidità alterata del materiale dopo la trasformazione sposta anche la frequenza naturale della struttura, impedendo la risonanza con le eccitazioni esterne e salvaguardando fondamentalmente l'integrità della struttura principale. Questa capacità integrata di dissipazione dell'energia e di modulazione della frequenza dimostra l'immenso potenziale dello SMA come materiale intelligente per migliorare la resilienza dei sistemi ingegneristici.

Fig. 8 Guarnizione termosensibile a temperatura controllata

3.4 Assorbimento e dissipazione di energia

La capacità di deformazione superelastica delle leghe a memoria di forma fornisce un meccanismo unico per l'assorbimento di energia, derivante fondamentalmente dai sostanziali cicli di isteresi esibiti durante la trasformazione di fase martensitica indotta da stress e la sua trasformazione di fase inversa. Quando un elemento SMA elasticamente superplastico viene caricato, il plateau di sollecitazione consuma energia meccanica per completare la trasformazione da austenite a martensite. Durante lo scarico, anche il plateau di sollecitazione della trasformazione inversa richiede energia. La differenza tra questi due plateau - l'area racchiusa dall'anello di isteresi - rappresenta l'energia sostanziale assorbita e dissipata dal materiale in un singolo ciclo. Questa proprietà fisica lo rende un materiale passivo ideale per la dissipazione di energia.

Nell'ingegneria sismica, questo principio viene applicato ai sistemi di smorzamento degli edifici e dei ponti di nuova generazione. Questi elementi superelastici SMA (spesso fabbricati come aste o trefoli) sono integrati nei supporti o nelle connessioni strutturali. In presenza di vibrazioni eoliche convenzionali o di eventi sismici minori, le sollecitazioni strutturali rimangono al di sotto della soglia critica dello SMA. Il materiale rimane allo stato austenitico rigido, fornendo una rigidità sufficiente per il normale funzionamento strutturale. Tuttavia, durante gli eventi sismici intensi, la deformazione strutturale aumenta rapidamente, facendo sì che le sollecitazioni all'interno dello SMA superino la soglia critica. Ciò innesca una transizione di fase indotta da stress su larga scala. Funzionando come una miccia meccanica, questa transizione di fase converte la violenta energia cinetica sismica in calore attraverso un effetto di isteresi, dissipandola efficacemente. Questo processo sopprime le vibrazioni strutturali e protegge la struttura principale da deformazioni catastrofiche. In particolare, grazie alla sua superelasticità, lo smorzatore torna automaticamente alla sua forma e posizione originale dopo la rimozione del carico in seguito a un terremoto. A differenza degli smorzatori tradizionali che devono essere sostituiti, questo permette di ottenere un auto-riassestamento strutturale, migliorando in modo significativo il recupero funzionale post-terremoto.

Nella protezione dagli impatti sulle persone, le proprietà di assorbimento dell'energia dello SMA superelastico migliorano la sicurezza delle attrezzature. Ad esempio, i caschi sportivi ad alte prestazioni incorporano materiali SMA o strati compositi nelle loro strutture interne. Durante le collisioni, l'enorme forza d'impatto induce una deformazione superelastica nei componenti SMA. Il loro ampio ciclo di isteresi consente loro di assorbire e dissipare una quantità di energia d'impatto significativamente maggiore rispetto ad altri materiali elastici, riducendo così in modo più efficace l'accelerazione di picco trasmessa alla testa e attenuando i rischi di commozione cerebrale. Allo stesso modo, la sostituzione dei ferretti tradizionali con fili di NiTi superelastici nelle strutture di sostegno dei reggiseni sportivi non solo offre una morbidezza e un comfort superiori, ma fornisce anche una protezione ammortizzante fondamentale durante gli impatti imprevisti o i movimenti vigorosi. Al momento dell'urto, i componenti SMA assorbono l'energia dell'impatto attraverso una transizione di fase, attenuando la forza sul petto, per poi ritornare automaticamente alla loro forma originale. Ciò consente di mantenere la durata del prodotto e la sostenibilità della funzionalità protettiva.

4 Punti di forza, sfide e prospettive future

4.1 Sintesi dei vantaggi principali

Il vantaggio principale delle leghe a memoria di forma risiede nella loro rottura dei paradigmi tradizionali di progettazione dei sistemi meccanici. Esse integrano funzioni di attuazione, rilevamento e struttura in un'unica entità, creando un sistema intelligente altamente integrato. La loro caratteristica principale è un rapporto peso/potenza eccezionalmente elevato, che consente di generare forze di attuazione sostanziali o di recuperare le sollecitazioni con una massa minima. Questa caratteristica ha un'importanza rivoluzionaria per i settori sensibili al peso, come l'aerospaziale e la micro-robotica, in quanto migliora significativamente l'efficienza energetica del sistema.

Allo stesso tempo, il meccanismo operativo degli attuatori SMA è fondamentalmente una transizione di fase allo stato solido. Ciò elimina la necessità di componenti di trasmissione complessi come i motori e i riduttori tradizionali, realizzando il concetto di materiale come macchina. Questo metodo di attuazione non solo semplifica drasticamente le strutture meccaniche riducendo le parti in movimento e i potenziali punti di guasto, migliorando così notevolmente l'affidabilità del sistema, ma offre anche vantaggi puliti: funzionamento silenzioso, assenza di interferenze elettromagnetiche e zero detriti da usura. Ciò rende SMA una soluzione indispensabile nelle apparecchiature per la produzione di semiconduttori che richiedono una pulizia assoluta, negli strumenti medici che richiedono ambienti silenziosi e nei dispositivi di rilevamento di precisione che devono evitare le interferenze magnetiche.

In definitiva, la multifunzionalità di SMA ne eleva il valore a nuovi livelli. Non si tratta più di un componente passivo, ma di un'unità attiva in grado di rilevare gli stimoli ambientali (come le variazioni di temperatura o di stress) e di rispondere in modo intelligente (azionando o modificando la rigidità). Questa triplice funzionalità - rilevamento, azionamento e supporto strutturale - pone le basi fisiche per la costruzione di strutture intelligenti realmente adattive, segnando una profonda evoluzione nell'ingegneria meccanica, che passa dalla dipendenza da meccanismi complessi allo sfruttamento dell'intelligenza intrinseca dei materiali.

4.2 Le sfide attuali

Nonostante il potenziale di trasformazione delle leghe a memoria di forma, il loro percorso verso applicazioni ingegneristiche su larga scala rimane ostacolato da una serie di sfide fondamentali che richiedono soluzioni urgenti. In primo luogo, la loro velocità di risposta è limitata dall'intrinseco processo di ciclaggio termico: mentre il riscaldamento elettrico può indurre rapidamente la contrazione del cambiamento di fase, il successivo raffreddamento e la dissipazione del calore si basano spesso sullo scambio di calore ambientale. Questo collo di bottiglia limita fortemente la frequenza di attuazione, rendendoli inadatti a scenari che richiedono un movimento alternativo ad alta frequenza.

In secondo luogo, esiste un dilemma di efficienza energetica. Mentre gli SMA presentano un'elevata efficienza di conversione dell'energia quando generano spostamento e forza, il mantenimento di forme o stati specifici (come una contrazione sostenuta) richiede un input elettrico continuo per compensare le perdite termiche. Ciò comporta un notevole consumo di energia statica, che rappresenta un onere significativo per i dispositivi portatili alimentati a batteria o per i veicoli spaziali in orbita a lungo termine.

Inoltre, i costi elevati dei materiali e dei sistemi di controllo rappresentano un ostacolo alla commercializzazione. Le materie prime e i processi di fabbricazione di precisione delle leghe NiTiN ad alte prestazioni sono costosi. Per ottenere un'attuazione precisa e affidabile sono necessari sistemi di supporto, tra cui sensori di temperatura, circuiti di retroazione e algoritmi di controllo complessi, che aumentano notevolmente la complessità della soluzione e il costo totale.

Infine, l'affidabilità a lungo termine deve affrontare la sfida della durata a fatica. Durante i ripetuti cicli di transizione di fase, i materiali accumulano gradualmente danni dovuti alla proliferazione delle dislocazioni interne e alla migrazione dei confini dei grani. Questo porta al degrado delle proprietà critiche, come la deformazione motrice e la sollecitazione di recupero, causando infine il cedimento del componente. Migliorare la stabilità e la durata dei cicli di transizione di fase è fondamentale per garantire un funzionamento affidabile nelle applicazioni di sicurezza critiche. Nel complesso, queste sfide rappresentano gli ostacoli principali che attualmente limitano la più ampia adozione delle leghe a memoria di forma.

Fig. 9 Applicazione in vari tipi di sistemi robotici

4.3 Tendenze di sviluppo future

Lo sviluppo futuro delle leghe a memoria di forma si svilupperà lungo due dimensioni: il superamento dei colli di bottiglia esistenti e la sperimentazione di paradigmi applicativi completamente nuovi. La sua traiettoria evolutiva mostra una profonda convergenza interdisciplinare. La svolta principale consiste nello sviluppo di nuovi materiali. I ricercatori stanno progettando e realizzando nuovi sistemi di leghe a memoria di forma con temperature di transizione di fase più elevate, durata di vita a fatica più lunga e costi più bassi, grazie a metodi come la lega multicomponente e la nano-precipitazione. Tra gli esempi, lo sviluppo di SMA ad alta temperatura stabili oltre i 200°C o di materiali ad alte prestazioni più economici a base di ferro e rame per ampliare i loro confini applicativi.

Contemporaneamente, l'evoluzione delle strategie di controllo intelligenti sbloccherà in modo significativo il potenziale degli SMA. Integrando l'intelligenza artificiale e gli algoritmi di apprendimento automatico, i sistemi di controllo possono sfruttare i dati storici e il feedback in tempo reale per prevedere con precisione e gestire in modo adattivo il complesso comportamento dell'accoppiamento termo-meccanico di SMA. Questo approccio compensa le sfide di controllo poste dall'isteresi non lineare, raggiungendo livelli finora irraggiungibili di prestazioni di attuazione uniformi, precise ed efficienti.

Le future architetture di sistema adotteranno sempre più spesso filosofie di progettazione ibride. Gli SMA non saranno più visti come sostituti degli attuatori tradizionali, ma piuttosto come unità collaborative integrate con altre tecnologie di attuazione, come elettromagneti, sistemi idraulici o ceramiche piezoelettriche, per formare sistemi ibridi. Questo approccio mira a sfruttare i punti di forza complementari: ad esempio, utilizzando l'elevato rapporto peso-potenza degli SMA e il funzionamento silenzioso per i macro-spostamenti e impiegando al contempo la rapida risposta delle ceramiche piezoelettriche per la regolazione fine ad alta frequenza, integrando così molteplici vantaggi.

In definitiva, la tecnologia di produzione additiva (stampa 4D) rivoluzionerà la libertà di progettazione di SMA. Essa consente la fabbricazione diretta di componenti intelligenti integrati con strutture interne complesse e sequenze di deformazione preprogrammate. Sottoposti a stimoli specifici, questi componenti si piegano, si dispiegano o si torcono autonomamente da forme bidimensionali o tridimensionali semplici alle loro configurazioni funzionali finali, secondo i progetti programmati. In questo modo si ottiene una vera e propria struttura-come-funzione, fornendo soluzioni di deformazione intelligente personalizzate senza precedenti per robot riconfigurabili, strutture aerospaziali adattive e dispositivi medici di nuova generazione.

5 Conclusioni

Le leghe a memoria di forma, in quanto rappresentanti di spicco dei materiali intelligenti, stanno fondamentalmente ridisegnando il paradigma di progettazione dell'ingegneria meccanica grazie al loro esclusivo effetto di memoria di forma e superelasticità. Esse spingono i sistemi meccanici dalle configurazioni tradizionali basate su ingranaggi, collegamenti e motori complessi verso un'evoluzione intelligente caratterizzata da strutture drasticamente semplificate, peso significativamente ridotto e funzionalità altamente integrate. Questo non rappresenta solo un progresso nella tecnologia di un singolo materiale, ma una profonda rivoluzione nella filosofia di progettazione, in cui il compito principale degli ingegneri si sposta dalla semplice progettazione di meccanismi per ottenere movimento e funzione, alla "progettazione del materiale stesso". Dotando i materiali di una reattività intelligente intrinseca, essi diventano entità completamente nuove in grado di percepire, guidare e sostenere carichi strutturali.

In prospettiva, man mano che gli scienziati dei materiali raggiungono progressi nello sviluppo di nuove leghe (come gli SMA ad alta temperatura e a basso costo) e gli algoritmi di controllo adattivo si integrano profondamente con le tecnologie di intelligenza artificiale, le leghe a memoria di forma diventeranno sempre più profondamente integrate nel nostro mondo meccanico. Oltre alle applicazioni aerospaziali e mediche critiche, si estenderanno a usi industriali più ampi e alla vita quotidiana, dando vita a strutture e sistemi intelligenti senza precedenti, al di là della nostra attuale immaginazione. In definitiva, si aprirà una nuova era meccanica caratterizzata da rilevamento autonomo, reattività intelligente e trasformazione adattiva.

Per gli ingegneri e i progettisti che desiderano esplorare o procurarsi questi materiali avanzati, Stanford Advanced Materials (SAM) offre una gamma completa di leghe a memoria di forma e di materiali intelligenti correlati per sostenere l'innovazione e le applicazioni.

Riferimenti:

[1] Otsuka, K., & Wayman, C. M. (Eds.). (1999). Materiali a memoria di forma. Cambridge University Press.

[2] Duerig, T., Pelton, A., & Stöckel, D. (1999). Una panoramica delle applicazioni mediche del nitinolo. Scienza e ingegneria dei materiali: A, 273, 149-160.

[3] Lagoudas, D. C. (Ed.). (2008). Leghe a memoria di forma: modellazione e applicazioni ingegneristiche. Springer Science & Business Media.

[4] Ma, J., Karaman, I., & Noebe, R. D. (2010). Leghe a memoria di forma ad alta temperatura. International Materials Reviews, 55(5), 257-315.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento