Aerogel inorganici: Dai materiali nanoporosi alle soluzioni di isolamento termico ad alta efficienza

1 Concetti fondamentali e notevoli proprietà degli aerogel

L'aerogel è un materiale solido nanoporoso tridimensionale. Viene preparato attraverso la sintesi sol-gel combinata con tecniche di essiccazione specializzate, come l'essiccazione supercritica o atmosferica. Spesso definito "fumo solidificato", la sua unicità risiede nella porosità interna, che supera il 90%. Ciò significa che l'aria occupa la maggior parte dello spazio del materiale. La struttura forma un sistema di pori su scala nanometrica, sostenuti da una struttura solida e riempiti di gas. Questa architettura unica conferisce agli aerogel diverse proprietà eccezionali. Tra queste, la bassissima conducibilità termica (0,012-0,024 W/(m-K)), l'elevatissima area superficiale specifica, la bassa densità e l'eccezionale flessibilità di progettazione funzionale.

Dal punto di vista chimico, gli aerogel sono classificati principalmente in tre tipi. Si tratta di aerogel inorganici (come l'aerogel di silice e l'aerogel di allumina), aerogel organici (come l'aerogel di poliimmide e l'aerogel di cellulosa) e aerogel a base di carbonio (come l'aerogel di grafene e l'aerogel di nanotubi di carbonio). Questa diversità consente agli aerogel di adattarsi alle diverse esigenze applicative. Gli usi vanno dalla protezione termica in ambienti estremi all'isolamento a risparmio energetico nella vita quotidiana. Ciò dimostra il loro immenso potenziale in numerosi campi.

Questo articolo si concentra sugli aerogel inorganici, principalmente sulle varianti a base di silice e allumina, che si sono dimostrati efficaci nella protezione termica, nell'isolamento a risparmio energetico e in altre applicazioni ad alte prestazioni.

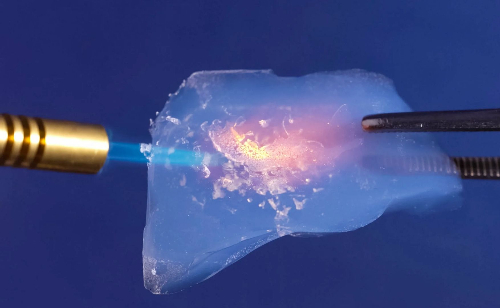

Fig. 1 Aerogel

2 Proprietà degli aerogel realizzati con diversi materiali inorganici

2.1 Aerogel di silice: un materiale multifunzionale a bassissima conducibilità termica

L'aerogel di silice è un materiale leggero, poroso e amorfo con eccezionali proprietà di isolamento termico esotermico. La sua porosità può raggiungere l'80-99,8%, con dimensioni dei pori tipicamente distribuite tra 1 e 100 nm. Presenta un'area superficiale specifica di 200-1000 m2/g e una densità di 3 kg/m3. A temperatura ambiente, la sua conducibilità termica è pari a 0,012 W/(m-K), da due a tre ordini di grandezza inferiore rispetto ai materiali isolanti inorganici convenzionali e persino inferiore a quella dell'aria statica. Anche a 800°C, la sua conduttività termica rimane di soli 0,043 W/(m-K). Presenta proprietà stabili alle alte temperature senza decomporsi, il che lo rende un materiale ecologico.

Grazie alla velocità del suono significativamente ridotta all'interno dell'aerogel di silice, serve come materiale per il ritardo acustico o per l'isolamento acustico ad alta temperatura. L'ampia gamma di impedenza acustica (10^3-10^7 kg/(m2-s)) ne consente l'uso come materiale di accoppiamento dell'impedenza acustica per amplificare l'intensità del suono. Inoltre, grazie alla struttura a nano-rete dell'aerogel di silice, i droganti sono presenti come nanocristalli al suo interno e presentano una forte emissione di luce visibile. Ciò fornisce una prova convincente della luminescenza a confinamento quantistico nel silicio poroso. Sfruttando la struttura dell'aerogel di silice e gli effetti ottici non lineari del C60, è possibile sviluppare nuove lenti protettive per laser.

Fig. 2 Test di resistenza al calore dell'aerogel di silice

2.2 Aerogel di allumina: un isolante stabile alle alte temperature

Gli aerogeldi allumina sono nuovi materiali inorganici non metallici composti principalmente da allumina, con una struttura centrale di rete nanoporosa. Caratterizzati da un'elevata area superficiale specifica, un'alta porosità e una bassa densità, sono un materiale poroso eccezionale con straordinarie proprietà di isolamento termico. La sua conducibilità termica è significativamente inferiore a quella dei materiali isolanti tradizionali, bloccando efficacemente il trasferimento di calore.

Le caratteristiche principali dell'aerogel di allumina sono l'area superficiale specifica estremamente elevata e la bassa densità. Le ricerche indicano che, grazie a tecniche di preparazione ottimizzate, la sua area superficiale specifica può raggiungere i 744,5 m2/g, mentre la sua densità può scendere fino a 0,063 g/cm3. Questo materiale forma una struttura di rete tridimensionale composta da nanoparticelle, internamente riempite da pori su scala nanometrica. Ciò conferisce un'elevata porosità, con diametri dei pori che variano tipicamente da 10 a 100 nanometri e volumi dei pori che raggiungono 0,4-0,9 cm3/g. Queste caratteristiche strutturali conferiscono all'aerogel di allumina eccezionali proprietà di isolamento termico. A temperatura ambiente (30°C), la sua conducibilità termica può arrivare a 0,029 W/(m-K). Anche in condizioni di alta temperatura (ad esempio, 1000°C), la conduttività termica rimane solo 0,0685 W/(m-K).

L'aerogel di allumina dimostra anche un'eccezionale stabilità chimica e termica. Rispetto all'aerogel di silice, presenta una resistenza superiore alle alte temperature, mantenendo la sua struttura nanoporosa anche a 1000°C. Gli studi rivelano anche che dopo 2 ore di trattamento termico a 1200°C, la sua area superficiale specifica rimane a 153,45 m2/g, senza cambiamenti significativi nella sua struttura porosa a forma di foglia, dimostrando un'eccezionale stabilità alle alte temperature. Il drogaggio con eteroatomi come stronzio, lantanio e silicio può ulteriormente sopprimere le transizioni di fase e la sinterizzazione dei grani a temperature elevate. Ad esempio, i campioni drogati con silicio mostrano un'area superficiale specifica di 146 m2/g dopo un trattamento termico a 1200°C, estendendo così il limite superiore della temperatura operativa a 1600°C.

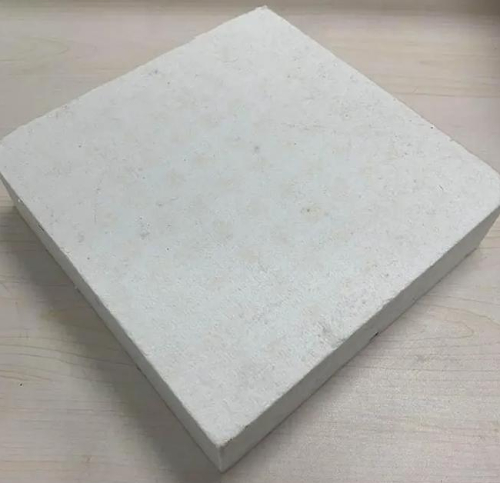

2.3 Aerogel composito di alluminosilicato: maggiore tenacità e resistenza alle altissime temperature

Gli aerogel di silicato di alluminio hanno suscitato grande attenzione grazie alla loro eccezionale resistenza alle alte temperature e alla loro forza meccanica. Sebbene i tradizionali aerogel di silice presentino una conducibilità termica estremamente bassa, soffrono di collasso strutturale e degrado delle prestazioni a temperature elevate (tipicamente superiori a 800°C). Al contrario, gli aerogel di allumina pura, pur essendo in grado di resistere a temperature più elevate, devono spesso affrontare problemi di stabilità derivanti dalle transizioni di fase.

Incorporando una fase di allumina nell'aerogel di silice, gli aerogel a base di alluminosilicato riescono a estendere la gamma di tolleranza termica del materiale a 1200-1400°C, mantenendo una bassa conduttività termica a temperature elevate. Questo materiale composito combina la struttura nanoporosa della silice con la stabilità alle alte temperature dell'allumina. L'incorporazione di fibre di alluminosilicato come fasi di rinforzo risolve efficacemente la fragilità intrinseca e le scarse proprietà meccaniche degli aerogel tradizionali.

Fig. 3 Materiale isolante per pannelli compositi di aerogel di silicato di alluminio

3 Tecniche di preparazione e sfide per gli aerogel

3.1 Aerogel di silice: percorsi dei precursori e scalabilità industriale

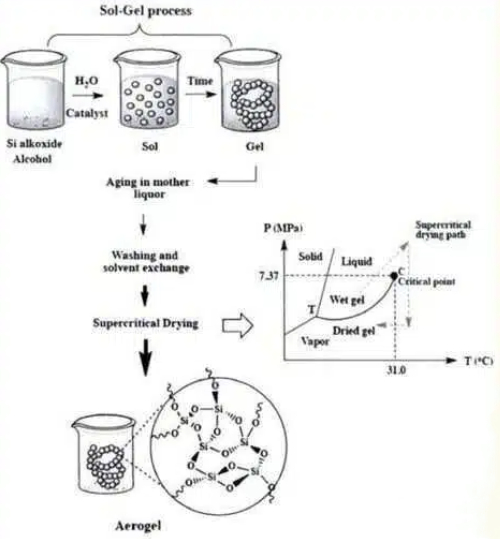

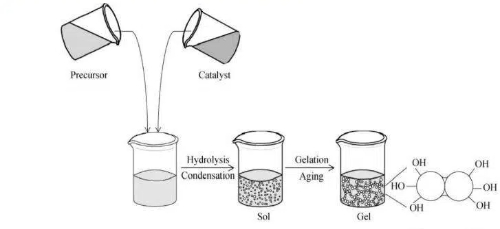

L'ortosilicato di trimetile (TMOS) e l'ortosilicato di tetraetile (TEOS) sono le fonti di silicio più classiche per la preparazione di aerogel di silice ad alta purezza e ad alte prestazioni. La loro sintesi prevede principalmente due reazioni chiave: idrolisi e condensazione. L'idrolisi genera gruppi silanolici attivi, che vengono poi condensati per formare una struttura di rete tridimensionale stabile Si-O-Si. Questo approccio offre i vantaggi dell'elevata purezza del prodotto e della sintonizzazione strutturale; tuttavia, i suoi svantaggi includono la tossicità intrinseca dei precursori e i costi relativamente elevati delle materie prime. Partendo da questi precursori, una serie di processi raffinati - tra cui la gelificazione, l'invecchiamento, lo scambio di solventi e l'essiccazione supercritica - produce infine aerogel di silice strutturalmente completi e puri.

Le fonti di sol di silice, colloidi stabili formati dalla dispersione di particelle di silice in scala nanometrica in acqua o solventi, rappresentano un'altra fonte pratica di silicio per la sintesi di aerogel di silice. Questo processo bypassa alcune fasi di idrolisi, utilizzando direttamente le nanoparticelle preformate nel sol come unità strutturali fondamentali per costruire una rete tridimensionale attraverso la concentrazione e la policondensazione. Questo metodo offre un processo relativamente semplificato e una minore tossicità delle materie prime. Gli aerogel preparati attraverso questa via richiedono anche trattamenti successivi come gelificazione, invecchiamento, scambio di solventi ed essiccazione supercritica. I materiali aerogel risultanti possono raggiungere livelli eccellenti di purezza e prestazioni.

Il vetro d'acqua (soluzione di silicato di sodio) si distingue come scelta ideale per la produzione industriale su larga scala di aerogel di silice, grazie ai suoi significativi vantaggi di basso costo e di materie prime facilmente reperibili. Tuttavia, una sfida fondamentale nel suo processo di preparazione risiede nell'introduzione di impurità come gli ioni di sodio (Na+) nella rete del gel. Queste richiedono un rigoroso scambio ionico e ampie fasi di lavaggio e sostituzione del solvente per essere rimosse, rendendo il processo relativamente complicato. Nonostante queste sfide di purificazione, i trattamenti successivi ottimizzati possono comunque migliorare efficacemente la purezza e le prestazioni complessive del prodotto aerogel finale, consentendogli di dimostrare una forte competitività in aree applicative sensibili ai costi.

Fig. 4 Preparazione dell'aerogel di silice

3.2 Aerogel di allumina: selezione dei precursori e sfide di stabilità

La preparazione di aerogel di allumina ad alte prestazioni utilizza principalmente la via dell'idrolisi dell'alcool, che è il metodo più consolidato per la produzione di prodotti di elevata purezza. Questo processo utilizza precursori come il sec-butossido di alluminio o l'isopropossido di alluminio. Comporta reazioni di idrolisi e condensazione strettamente controllate che creano una rete interconnessa di Al-O-Al. Successivamente, l'essiccazione supercritica produce aerogel con nanostrutture ben definite ed elevate aree superficiali specifiche. Sebbene questo approccio garantisca una struttura dei pori e una purezza superiori, il suo uso pratico è limitato dal costo elevato e dalla notevole sensibilità all'umidità dei precursori.

Per superare le sfide economiche, il metodo dei sali di alluminio inorganici offre un'alternativa pratica. Questo metodo utilizza precursori economici come il cloruro o il nitrato di alluminio e impiega promotori di gelificazione come l'ossido di propilene per influenzare la velocità di reazione. Sebbene sia più semplice da utilizzare e abbia bassi costi di materie prime, questo approccio introduce impurità anioniche, che richiedono un'ampia purificazione attraverso ripetuti lavaggi. Se questi residui non vengono adeguatamente rimossi, possono indebolire significativamente la stabilità termica dell'aerogel risultante.

Il miglioramento delle prestazioni ad alta temperatura è una delle principali aree di ricerca e il drogaggio elementare è diventato una strategia essenziale. L'aggiunta di stabilizzatori come il lantanio, il silicio o lo stronzio può ridurre efficacemente i cambiamenti di fase dannosi, in particolare la transizione γ→α, e prevenire la formazione di grani alle alte temperature. Miscele di drogaggio ottimizzate consentono di mantenere aree superficiali specifiche superiori a 150 m2/g dopo l'esposizione a 1200°C, portando così la temperatura massima di servizio a circa 1600°C.

Il metodo di essiccazione è fondamentale per mantenere la struttura del prodotto finale. L'essiccazione supercritica è la tecnica standard, in quanto elimina quasi completamente le tensioni capillari mentre rimuove il solvente, preservando l'architettura su scala nanometrica. In alternativa, sono emerse tecniche di essiccazione a pressione atmosferica che utilizzano metodi di funzionalizzazione della superficie, come i trattamenti di silanizzazione. Questi trattamenti conferiscono alla rete di gel proprietà idrofobiche. Questo miglioramento consente un'essiccazione efficace in condizioni normali, mantenendo intatta l'integrità strutturale, offrendo un'opzione promettente per la produzione su larga scala.

Fig. 5 Processo Sol-Gel

3.3 Aerogel di alluminosilicato: una strategia di progettazione del composito

La tecnologia delle strutture fibrorinforzate è la soluzione principale per migliorare le proprietà meccaniche e termiche degli aerogel. Questo metodo utilizza fibre prefabbricate di alluminosilicato o mullite come struttura tridimensionale, impiegando un processo sol-gel per costruire in situ una matrice nanoporosa di aerogel all'interno della rete di fibre. Questa configurazione composita - "scheletro portante in fibra + riempimento termoisolante in aerogel" - combina in modo ingegnoso la superiore tenacità e resistenza delle fibre con le eccezionali proprietà di isolamento termico dell'aerogel, superando così con successo la fragilità intrinseca degli aerogel di silice tradizionali.

Il controllo dell'interfaccia è fondamentale per determinare le prestazioni del composito. La ricerca conferma che la regolazione precisa dell'ambiente del pH del processo sol-gel, come il mantenimento di condizioni debolmente alcaline intorno a pH=8, è fondamentale. In queste condizioni ottimizzate, il precursore dell'aerogel si deposita in modo più uniforme e aderisce saldamente alla superficie della fibra, migliorando in modo significativo la forza del legame interfacciale. Ciò si manifesta macroscopicamente come un netto miglioramento della resistenza meccanica complessiva del materiale.

Il rinforzo della fase mullitica rappresenta una strategia all'avanguardia per ottimizzare ulteriormente le prestazioni ad alta temperatura. Rispetto alle fibre di alluminosilicato convenzionali, le fibre di mullite presentano intrinsecamente una stabilità termica superiore e una riduzione del creep ad alta temperatura. L'utilizzo della mullite come fase di rinforzo sopprime efficacemente i fenomeni di ritiro e sinterizzazione nei compositi esposti ad ambienti estremi che superano i 1.000°C. Ciò consente al materiale di mantenere l'integrità strutturale. Ciò consente al materiale di mantenere l'integrità strutturale e le eccellenti proprietà di isolamento termico durante il servizio prolungato ad alta temperatura.

4 Campi di applicazione degli aerogel realizzati con materiali diversi

L'aerogel di silice, il materiale nanoporoso più rappresentativo, dimostra vantaggi eccezionali in termini di prestazioni nell'intervallo di temperature medio-basse, inferiori a 800°C. La sua conducibilità termica a temperatura ambiente può essere di 0,018-0,023 W/(m-K). In combinazione con tecniche di preparazione mature, trova ampie applicazioni nell'efficienza energetica degli edifici e nell'isolamento delle condutture industriali. In particolare, in applicazioni sensibili al peso e allo spazio, come l'isolamento termico per i pacchi batteria dei veicoli a nuova energia e i materiali di riempimento per gli attrezzi da esterno, la sua leggerezza si integra perfettamente con la sua bassissima conduttività termica. Inoltre, la sua incombustibilità di Classe A e l'idrorepellenza fino al 99% lo rendono molto efficace negli involucri edilizi che richiedono una rigorosa sicurezza antincendio e resistenza all'umidità.

L'aerogel di allumina dimostra un valore unico in intervalli di temperatura più ampi, funzionando efficacemente a 1000-1300°C. Ciò colma il divario di prestazioni tra l'aerogel di silice e i materiali refrattari tradizionali. Drogando elementi stabilizzanti come il lantanio e il silicio, le transizioni di fase e la crescita dei grani alle alte temperature possono essere significativamente soppresse. Ciò consente al materiale di mantenere una superficie specifica superiore a 150 m²/g anche dopo un trattamento termico a 1200°C. Questa caratteristica lo rende una scelta ideale per l'isolamento termico nei rivestimenti dei forni industriali ad alta temperatura e per gli strati isolanti ausiliari nei sistemi di protezione termica aerospaziale, svolgendo un ruolo fondamentale negli aggiornamenti per il risparmio energetico in settori come l'acciaio, il cemento e la ceramica.

Grazie all'innovativo design della struttura composita "scheletro di fibre-matrice di aerogel", l'aerogel composito di silicato di alluminio supera con successo i limiti di fragilità degli aerogel tradizionali, estendendo al contempo la sua tolleranza alla temperatura di 1200-1400°C. Questa struttura unica mantiene un eccellente isolamento termico e migliora significativamente le proprietà meccaniche, raggiungendo una resistenza alla compressione superiore a 0,46 MPa e una contrazione lineare inferiore all'8% a 1200°C. Queste caratteristiche lo rendono un materiale fondamentale per gli ambienti estremi, come gli scudi termici dei compartimenti dei servi dei missili, l'isolamento dei compartimenti dei motori dell'aviazione e le guarnizioni delle valvole industriali ad alta temperatura. Occupa una posizione insostituibile nel settore aerospaziale, nelle attrezzature militari e in altri campi.

Tabella 1 Principali tipi di aerogel e loro caratteristiche comparative

|

Tipo di aerogel |

Caratteristiche principali |

Limite di temperatura |

Applicazioni rappresentative |

|

Aerogel di silice |

Conducibilità termica bassissima, elevata area superficiale specifica |

~800℃ |

Isolamento di edifici, tubazioni industriali |

|

Aerogel di allumina |

Stabile a temperature medio-alte |

~1000℃ |

Isolamento di forni ad alta temperatura |

|

Aerogel composito di alluminosilicato |

Stabile alle alte temperature con eccellenti proprietà meccaniche |

1100-1400℃ |

Apparecchiature aerospaziali e militari |

|

Aerogel a base di carbonio |

Elettricamente conduttivo con un'elevata area superficiale specifica |

~600℃ (atmosfera inerte) |

Elettrodi per batterie e materiali adsorbenti |

5 Conclusione

Gli aerogel inorganici, come classe di materiali avanzati caratterizzati da strutture nanoporose tridimensionali, dimostrano un immenso potenziale applicativo in diversi campi grazie alle loro proprietà uniche. Il presente lavoro analizza sistematicamente le caratteristiche del materiale, i processi di preparazione e le prospettive di applicazione di tre principali aerogel inorganici.

Dal punto di vista delle proprietà dei materiali, gli aerogel a base di silice, allumina e alluminosilicato formano uno spettro completo di prestazioni: Gli aerogel di silice presentano eccezionali proprietà di isolamento termico al di sotto degli 800°C, con una conduttività termica di 0,012 W/(m-K) a temperatura ambiente, dimostrando anche un valore speciale nell'acustica e nell'ottica non lineare; gli aerogel di allumina, grazie a tecniche di preparazione ottimizzate, raggiungono aree superficiali specifiche fino a 744,5 m²/g e mantengono la stabilità strutturale a 1000-1300°C, colmando una lacuna tecnica nei materiali isolanti per temperature medio-alte. Gli aerogel compositi di alluminosilicato, grazie a un design composito a "matrice di aerogel rinforzata con fibre", aumentano la loro tolleranza alla temperatura fino a 1400°C e migliorano significativamente le proprietà meccaniche, risolvendo così la fragilità insita negli aerogel convenzionali. In termini di tecniche di preparazione, ogni aerogel presenta caratteristiche distinte: l'aerogel di silice impiega tre percorsi di processo - ortosilicato, sol-gel e vetro d'acqua - bilanciando purezza, costi e scalabilità; l'aerogel di allumina impiega il metodo dell'alcoolato e il metodo del sale di allumina inorganico per soddisfare rispettivamente i requisiti di elevata purezza e di basso costo; mentre l'aerogel composito di alluminosilicato ottiene un miglioramento sinergico delle prestazioni attraverso il rinforzo delle fibre, la regolazione interfacciale e l'introduzione della fase mullite. Nei settori di applicazione, questi materiali presentano specializzazioni distinte: l'aerogel di silice domina i settori a temperatura medio-bassa, come l'efficienza energetica degli edifici, le tubazioni industriali e i veicoli a nuova energia; l'aerogel di allumina svolge un ruolo critico nei forni industriali ad alta temperatura e nei sistemi di protezione termica aerospaziale; mentre l'aerogel composito di alluminosilicato ha un valore insostituibile negli ambienti estremi, come le attrezzature aerospaziali e militari.

In prospettiva, lo sviluppo dell'aerogel inorganico progredirà verso la multifunzionalità, l'intelligenza e la sostenibilità. Alla Stanford Advanced Materials (SAM), forniamo aerogel di alta qualità, comprese le varianti a base di silice, allumina e alluminosilicato, per supportare i settori dall'efficienza energetica all'aerospaziale, guidando l'innovazione e contribuendo a un futuro più verde e a basse emissioni di carbonio.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Dr. Samuel R. Matthews

Dr. Samuel R. Matthews