Tecnologia dei materiali di base per l'industria dei veicoli a energia nuova

Batterie, semiconduttori e materiali per il raggio laser

1 Introduzione

Con la crescente consapevolezza della gravità dei problemi ambientali, i veicoli a nuova energia stanno sempre più sostituendo i veicoli tradizionali alimentati a combustibile e le dimensioni del mercato mostrano una tendenza alla crescita sostenuta. L'ottimizzazione delle prestazioni e i progressi tecnologici dei materiali delle batterie - i componenti principali dei veicoli a nuova energia -, dei materiali dei semiconduttori per i componenti di controllo intelligenti e dei materiali laser ranging per i componenti di rilevamento ambientale sono diventati gradualmente le aree centrali della competizione del settore.

Le prestazioni della batteria, in quanto fonte di energia principale, sono uno dei fattori più importanti che i consumatori considerano quando scelgono i prodotti per i nuovi veicoli energetici. L'equilibrio tra capacità della batteria e volume/peso determina direttamente l'autonomia del veicolo; inoltre, il rischio di fuga termica è il pericolo di sicurezza più critico per le batterie di potenza e le prestazioni di dissipazione del calore dei materiali della batteria influiscono in modo significativo sul fattore di sicurezza del veicolo. I semiconduttori per autoveicoli devono affrontare sfide complesse legate all'efficienza, alla potenza di calcolo e ai problemi della catena di fornitura. I tradizionali transistor bipolari a gate isolato (IGBT) basati sul silicio soffrono di elevate perdite di commutazione, che compromettono l'efficienza energetica dei sistemi di trazione elettrica. Inoltre, la potenza di calcolo richiesta per la guida autonoma (>100 TOPS) è limitata dai bassi tassi di rendimento dei chip di processo avanzato di tipo automobilistico (tassi di rendimento inferiori al 50% per i processi inferiori a 7 nm). La capacità produttiva globale di microcontrollori (MCU) per autoveicoli è fortemente concentrata tra pochi produttori, con conseguente scarsa resilienza della catena di fornitura.

Le soluzioni si concentrano sui materiali semiconduttori ad ampio bandgap: i moduli di potenza in carburo di silicio (SiC) possono ridurre del 50% le perdite dei motori elettrici e aumentare del 5% l'autonomia; l'industria sta avanzando nella produzione di massa di substrati SiC da 6 pollici per migliorare la stabilità della fornitura. La sfida principale del lidar consiste nel bilanciare precisione e costi. Le soluzioni meccaniche offrono un'elevata precisione (±2 cm) ma costano più di 5.000 dollari per unità; le soluzioni a stato solido (come i phased array Flash/ottici) subiscono una riduzione del 40% della capacità di portata in condizioni di forte luce. I progressi tecnologici dipendono dall'integrazione diretta dei chip a tempo di volo (dToF): l'utilizzo di laser a emissione superficiale a cavità verticale (VCSEL) e di array di diodi a valanga a fotone singolo (SPAD) consente di ottenere una precisione di misura millimetrica (ad esempio, il chip VL53L8). L'applicazione di componenti ottici a livello di wafer ha fatto scendere i costi fino a 500 dollari, rendendo fattibile la distribuzione di LiDAR su larga scala. La fusione di dati multisensore è il percorso chiave per ottenere una guida autonoma ad alta affidabilità.

Fig. 1 Batterie per veicoli a nuova energia

2 Batterie di potenza: La rivoluzione evolutiva dei vettori energetici

2.1 Iterazione del sistema materiale: Da liquido a solido

Confronto tra le tecnologie delle batterie agli ioni di litio liquido:

Fosfato di ferro di litio (LFP): offre elevati vantaggi in termini di sicurezza e basso costo (temperatura di decomposizione del materiale >500°C), ma presenta limiti di densità energetica (valore tipico: 160-180 Wh/kg). Le prestazioni a bassa temperatura sono limitate (tasso di ritenzione della capacità a -20°C <70%), ma presenta un'eccellente durata dei cicli (>4.000 cicli con un tasso di ritenzione della capacità dell'80%).

Materiali ternari (NCM/NCA): Densità energetica notevolmente migliorata (220-300 Wh/kg), ma scarsa stabilità termica (temperatura di insorgenza della fuga termica dell'NCM811 <180°C). La dipendenza dalle risorse di nichel e cobalto comporta una notevole volatilità dei costi (le fluttuazioni del prezzo del cobalto possono raggiungere il ±30% all'anno) e i materiali ad alto contenuto di nichel accelerano la decomposizione dell'elettrolita.

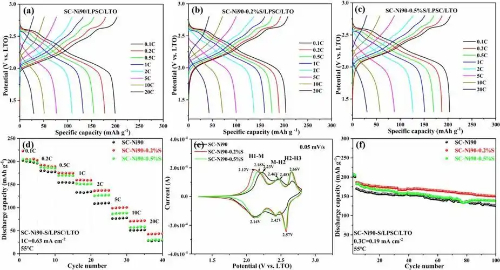

Fig. 2 Durata della batteria NCM

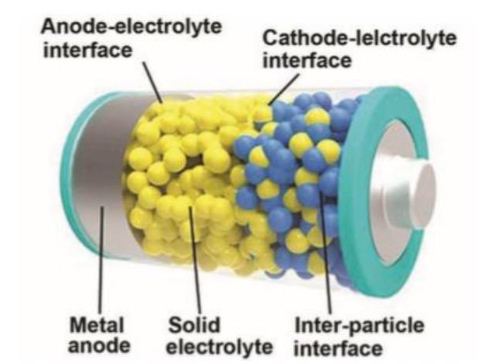

I progressi tecnologici nelle batterie allo stato solido si concentrano sulla sicurezza intrinseca e sul miglioramento della densità energetica, ma devono superare le sfide legate alla conduzione dell'interfaccia e alla scalabilità. I vantaggi principali risiedono in due aree: la natura non infiammabile degli elettroliti allo stato solido elimina il rischio di fuga termica degli elettroliti organici, raggiungendo la sicurezza intrinseca della batteria; l'applicazione di anodi di litio metallico supera i limiti teorici di capacità degli anodi di grafite, consentendo un potenziale di densità energetica superiore a 500 Wh/kg. Tuttavia, le principali sfide tecniche ostacolano l'industrializzazione: l'impedenza della conducibilità ionica dell'interfaccia solido-solido si traduce in una conducibilità a temperatura ambiente generalmente inferiore a 10^-3 S/cm; l'estrema sensibilità degli elettroliti di solfuro all'umidità e all'ossigeno (decomposizione istantanea quando esposti all'aria) ostacola gravemente la produzione su larga scala; i costi attuali dei materiali sono più di tre volte superiori a quelli dei sistemi di batterie liquide, il che richiede urgentemente la collaborazione della catena di approvvigionamento per affrontare le questioni relative alla modifica dell'interfaccia, al controllo dell'atmosfera e alla riduzione dei costi di processo.

Fig. 3 Diagramma schematico della struttura a strati di una batteria a stato solido

2.2 Innovazione strutturale e aggiornamenti di produzione

La tecnologia di imballaggio integrato (CTP/CTC) migliora significativamente l'utilizzo del volume del pacco batteria del 15%-20% eliminando gli strati della struttura del modulo. I casi tipici dimostrano che la tecnologia CTP di terza generazione può raggiungere una densità energetica di sistema di 255 Wh/kg. Nel campo dei processi di produzione avanzati, la tecnologia degli elettrodi a secco elimina la fase di essiccazione con solvente, riducendo il consumo energetico della produzione fino al 30%. La tecnologia di prelitizzazione applicata contemporaneamente compensa efficacemente la perdita di litio durante il primo ciclo, migliorando l'efficienza iniziale del 5%-10% e prolungando la durata del ciclo. Le relative ottimizzazioni del processo sono state convalidate attraverso l'industrializzazione.

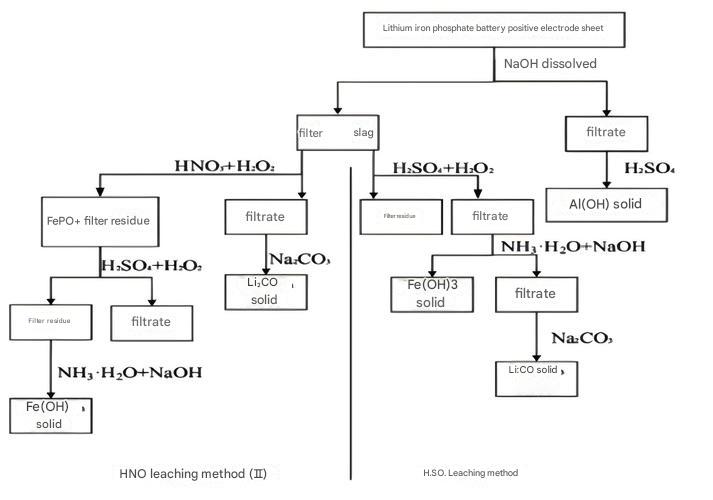

2.3 Economia circolare: Sistema tecnologico rigenerativo

Le batterie elettriche dismesse (con una capacità residua del 70%-80%) vengono sottoposte a vagliatura e ricondizionamento elettrochimico, consentendo il loro utilizzo secondario in sistemi di accumulo di energia in rete (con una precisione di peak shaving superiore al 95%) o come fonti di energia per veicoli elettrici a bassa velocità, ottenendo una riduzione del 40% dei costi di utilizzo secondario. Nel processo di riciclaggio dei materiali, la tecnologia idrometallurgica impiega un sistema di lisciviazione acido solforico-perossido di idrogeno (H₂SO₄-H₂O₂) combinato con l'estrazione con solvente del fosfato di di(2-etilesile) (D2EHPA), ottenendo tassi di recupero dei metalli superiori al 90% per litio, cobalto e nichel, con una purezza del prodotto conforme agli standard di qualità delle batterie (purezza del carbonato di litio >99,5%). Il regolamento dell'UE sulle batterie e i rifiuti di batterie (2023) impone un tasso di recupero del litio di almeno l'80% entro il 2031, favorendo la standardizzazione delle tecnologie di riciclaggio a livello mondiale.

Fig. 4 Diagramma di flusso del processo metallurgico a umido per il riciclaggio delle batterie

3 Semiconduttori di tipo automobilistico: Il cuore del controllo intelligente

3.1 Evoluzione dell'efficienza energetica dei dispositivi di potenza

I MOSFET in carburo di silicio (SiC) stanno gradualmente sostituendo gli IGBT a base di silicio. Le loro caratteristiche di ampio bandgap supportano il funzionamento ad alta temperatura oltre i 200°C, riducono le perdite di commutazione ad alta frequenza del 50% e migliorano significativamente l'efficienza dei sistemi di azionamento elettrico (aumentando l'intervallo del 3-5%). Questa tecnologia è stata applicata agli inverter principali e ai caricabatterie di bordo (OBC). Sebbene la tecnologia di confezionamento dei moduli abbia fatto passi da gigante, i wafer epitassiali di substrato SiC rimangono fortemente dipendenti dalla catena di fornitura internazionale, con conseguenti rischi di capacità.

3.2 Progressi nella tecnologia dei chip dei sensori

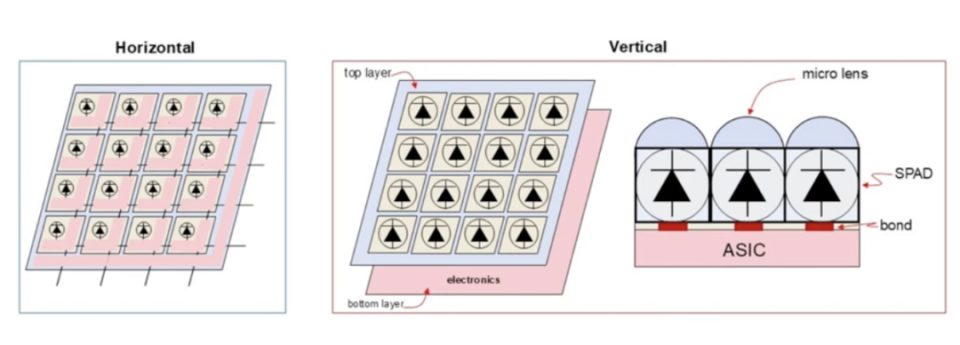

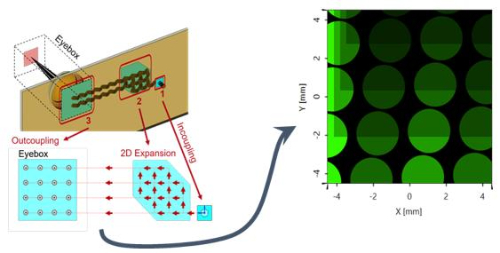

Il nucleo del LiDAR utilizza la tecnologia a tempo di volo diretto (dToF) e comprende due soluzioni: il raggio d'azione a impulsi e gli array di diodi a valanga a fotone singolo (SPAD). Il kit ricevitore integrato (APD+TIA+chip ToF) può raggiungere una precisione di ±10 mm e un recupero del sovraccarico di 10ns. I sensori multizona (ad esempio un array di 64 pixel) supportano una portata di 285 cm con una forte resistenza alle interferenze luminose, consentendo il riconoscimento dei gesti all'interno del veicolo e i sistemi di monitoraggio degli occupanti.

Fig. 5 SPAD e array SPAD: Dalla rivelazione di un singolo fotone alle piattaforme di imaging a livello di sistema

3.3 Architettura del chip di controllo computazionale

Le cabine di pilotaggio intelligenti e i controllori di guida autonoma sono dominati da chip ad alte prestazioni (come le soluzioni Qualcomm/NVIDIA). I microcontrollori (MCU) di livello automobilistico devono superare la certificazione di sicurezza funzionale ISO 26262 ASIL-D, con soglie di sviluppo incentrate sul controllo dei tassi di errore (<10 FIT) e sulla garanzia di ritardi di risposta in tempo reale (<50 μs).

4 Tecnologia di rilevamento laser: Implementazione di precisione della percezione ambientale

4.1 Confronto tra approcci tecnici

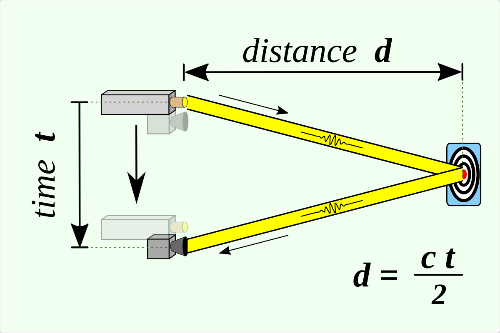

dToF (tempo di volo diretto): Calcola la distanza (d=c-Δt/2) misurando il ritardo di andata e ritorno (Δt) degli impulsi laser, con una precisione millimetrica, una portata chilometrica e una forte capacità anti-interferenza.

iToF (tempo di volo indiretto): Si basa sulla differenza di fase tra le forme d'onda trasmesse e ricevute, ha un costo relativamente basso, ma è suscettibile alle interferenze della luce ambientale (errore > 40% in presenza di luce forte).

Fig. 6 Diagramma schematico del Ranging a impulsi laser

4.2 Architettura del dispositivo centrale dToF

Il trasmettitore del sistema a tempo di volo diretto (dToF) utilizza un laser a emissione superficiale a cavità verticale (VCSEL) da 940 nm, conforme allo standard di sicurezza per gli occhi IEC 60825-1, mantenendo il consumo di potenza al di sotto dei 2 W. Il ricevitore è costituito da un fotodiodo a valanga (APD), da un amplificatore a transimpedenza (TIA) e da un convertitore tempo-digitale (TDC) che lavorano in tandem: l'APD raggiunge un tasso di risposta fotoconduttiva di >50 A/W alla lunghezza d'onda di 905 nm, il TIA fornisce una larghezza di banda di 290 MHz e assicura un tempo di recupero del segnale di <10 ns, mentre il TDC raggiunge una risoluzione temporale di 20 ps per una precisa misurazione. Il sistema ottico impiega elementi ottici diffrattivi (DOE) per il controllo del fascio multiregionale, con applicazioni tipiche come l'architettura di scansione a 64 zone, che fornisce la base per il rilevamento della risoluzione spaziale.

Fig. 7 Sistema VCSEL

4.3 Limiti di prestazione degli scenari applicativi

In scenari di alta precisione a corto raggio (come i sistemi di parcheggio automatico), la tecnologia dToF può raggiungere una precisione di posizionamento di ±1 cm in un raggio di <10 metri, ma richiede la soppressione algoritmica delle interferenze multipath causate dalle riflessioni del terreno. Per il rilevamento dinamico a lungo raggio (come gli ADAS ad alta velocità), un rilevamento affidabile oltre i 200 metri si basa sulla combinazione di emettitori laser a impulsi ad alta potenza e di array di diodi a valanga a fotone singolo (SPAD) multi-megapixel per superare l'attenuazione atmosferica e la degradazione del rapporto segnale/rumore causata dai bersagli in movimento.

5 Quadro di sinergia industriale: L'integrazione multi-materiale guida l'innovazione del sistema

L'evoluzione tecnologica dei nuovi veicoli energetici si basa sulla profonda integrazione dei sistemi di accumulo dell'energia delle batterie, delle unità di controllo a semiconduttori e dei dispositivi di rilevamento laser in diversi campi fisici. A livello di flusso energetico, i moduli di potenza in carburo di silicio (SiC) riducono le perdite di commutazione del 50%, consentendo alle piattaforme ad alta tensione da 800 V di supportare la ricarica rapida delle batterie a stato solido a 4 C, riducendo al contempo il carico sui sistemi di gestione termica; il coordinamento del flusso di informazioni prevede l'elaborazione in tempo reale dei dati della nuvola di punti lidar (dToF) da parte di un controller di dominio (con una potenza di calcolo di oltre 100 TOPS), che regola dinamicamente la potenza di uscita della batteria (con un ritardo di risposta inferiore a 100 ms) per ottenere un'allocazione ottimale dell'efficienza di coppia; Il coordinamento del flusso di sicurezza è ottenuto fondendo i dati dei multisensori del pacco batteria (temperatura/tensione/deformazione) con i dati di rilevamento degli ostacoli laser, innescando lo spegnimento dei dispositivi SiC entro 2 microsecondi per prevenire la propagazione della fuga termica.

5.1 Studio di caso della collaborazione a livello di componente principale

La catena di protezione di sicurezza della ricarica ultraveloce mostra un'interazione tipica: una stazione di ricarica ultraveloce da 480 kW eroga 800 V di alta tensione al caricabatterie di bordo (OBC) SiC, spingendo la batteria a stato solido a caricarsi a una velocità di 4C. Quando il gradiente di temperatura della batteria supera i 5°C, il chip di gestione termica genera un segnale PWM per attivare la pompa di raffreddamento, mentre un laser a emissione superficiale a cavità verticale (VCSEL) monitora simultaneamente la temperatura con una precisione di ±0,1°C, formando un sistema di protezione a tre livelli: "monitoraggio laser - limitazione dinamica della corrente - spegnimento del SiC". Lo scenario del cruise control adattivo evidenzia l'ottimizzazione dell'efficienza energetica: Il lidar rileva la distanza dal veicolo che precede con una precisione di ±10 cm fino a 200 metri, il controller di dominio (potenza di calcolo di 128 TOPS) calcola la coppia necessaria, il chip di potenza regola la frequenza di commutazione (da 16 kHz a 50 kHz) e il sistema di batterie eroga 30-150 kW di potenza in base alle necessità (con fluttuazione del SOC <1% per chilometro). Questa catena collaborativa è stata convalidata per aumentare l'autonomia del 12% in condizioni WLTC.

5.2 Sfide e progressi nell'interazione tra materiali e interfacce

L'interferenza elettromagnetica (EMI) tra batterie e semiconduttori influisce sulla precisione dei sistemi di gestione delle batterie. L'uso di pellicole schermanti nanocristalline può raggiungere un'attenuazione di oltre 30 dB. Il problema del rumore termico dei chip ToF laser viene affrontato raffreddando il substrato di germanio-silicio (SiGe) di 50°C per migliorare il rapporto segnale-rumore. Gli spostamenti ottici causati dalle vibrazioni della batteria vengono risolti utilizzando algoritmi di allineamento attivo (con una precisione di compensazione di ±0,05°). Il modello del Boston Consulting Group indica che tali tecnologie sinergiche potrebbero ridurre il costo dell'intero veicolo del 18% entro il 2030, con un valore derivante da un aumento del 40% del valore di riutilizzo delle batterie, un miglioramento del 15% dell'efficienza energetica dei semiconduttori per un'autonomia estesa e una riduzione dei costi del lidar a 500 dollari per unità grazie a guadagni sistemici.

6 Conclusioni

Lo sviluppo di nuovi veicoli energetici è passato da singole innovazioni tecnologiche a una fase di sinergia sistematica tra batterie, semiconduttori e materiali laser. Questi tre elementi formano un ecosistema tecnologico a ciclo chiuso attraverso una profonda interazione nei flussi di energia, informazione e sicurezza.

Nella dimensione energetica, i moduli di potenza al carburo di silicio riducono le perdite di commutazione del 50%, consentendo alla piattaforma da 800 V di raggiungere una velocità di ricarica rapida di 4 C, riducendo al contempo i carichi di gestione termica della batteria; nella dimensione informativa, i dati della nuvola di punti lidar vengono elaborati in tempo reale dal controllore di dominio (con una latenza inferiore a 100 ms), ottimizzando dinamicamente l'erogazione di potenza della batteria e la distribuzione della coppia; nella dimensione della sicurezza, un meccanismo di fusione di più sensori innesca lo spegnimento dei dispositivi a semiconduttore entro 2 microsecondi per impedire la propagazione della fuga termica.

Questa sinergia produce significativi vantaggi trasversali: il miglioramento dell'efficienza dei semiconduttori estende l'autonomia del 12% (in condizioni WLTC), i costi del lidar si riducono a 500 dollari per unità, il valore di riutilizzo della batteria aumenta del 40% e il sistema determina una riduzione del 18% dei costi dei veicoli entro il 2030. I progressi futuri si concentreranno sulla trasmissione sinergica dell'interfaccia tra le batterie allo stato solido e i semiconduttori ad ampio bandgap (GaN-on-SiC), sul rilevamento e l'elaborazione integrati su chip fotonici e sullo sviluppo di superlenti guidate dall'intelligenza artificiale (efficienza di diffrazione superiore al 90%) e di materiali di schermatura elettromagnetica (attenuazione superiore a 50 dB). Solo abbattendo le barriere disciplinari tra la scienza dei materiali, l'optoelettronica e l'elettrochimica, il veicolo intelligente di prossima generazione potrà realizzare una rivoluzione del paradigma tecnologico caratterizzata da "sicurezza intrinseca, altissima efficienza e riciclo sostenibile".

LaStanford Advanced Materials è orgogliosa di sostenere i leader del settore con il suo portafoglio completo di questi materiali su misura per le batterie, i semiconduttori e le tecnologie laser. Invitiamo ricercatori e produttori a collaborare con noi e a sfruttare la nostra esperienza per guidare il futuro dei veicoli intelligenti, efficienti e sostenibili a nuova energia.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento