Introduzione

Ibersagli sputtering sono il cuore della tecnologia di deposizione fisica da vapore (PVD). Consentono la formazione di film sottili utilizzati in tutti i settori industriali, dai semiconduttori all'optoelettronica, ai rivestimenti resistenti all'usura.

Per le applicazioni che richiedono tolleranza alle alte temperature, durezza e stabilità chimica, i metalli refrattari come tungsteno (W), molibdeno (Mo) e niobio (Nb) sono diventati indispensabili. Tuttavia, la lavorazione di questi metalli ad alto punto di fusione non è semplice. È qui che entra in gioco la metallurgia delle polveri (PM), che offre un metodo flessibile, efficiente dal punto di vista dei materiali e scalabile per produrre bersagli sputtering ad alta densità con microstrutture personalizzate.

Vediamo come funziona questa tecnica e perché è importante.

Cosa fa funzionare un bersaglio sputtering?

Un bersaglio sputtering non è solo una lastra di metallo. È un materiale di precisione composto da una superficie di sputtering (il target vero e proprio) e da una piastra di supporto (spesso in rame), che serve a dissipare il calore e a garantire il supporto strutturale.

Affinché il target fornisca film coerenti e di alta qualità, deve soddisfare diversi criteri:

-

purezza ≥ 99,9%

-

Alta densità con porosità minima

-

Granulometria e orientamento uniformi

-

Forza meccanica e resistenza alla fessurazione

Perché sono importanti? Perché ogni imperfezione del materiale di destinazione può essere trasferita - amplificata, addirittura - nel film sottile depositato. E in settori come la microelettronica, la tolleranza per le incoerenze è minima.

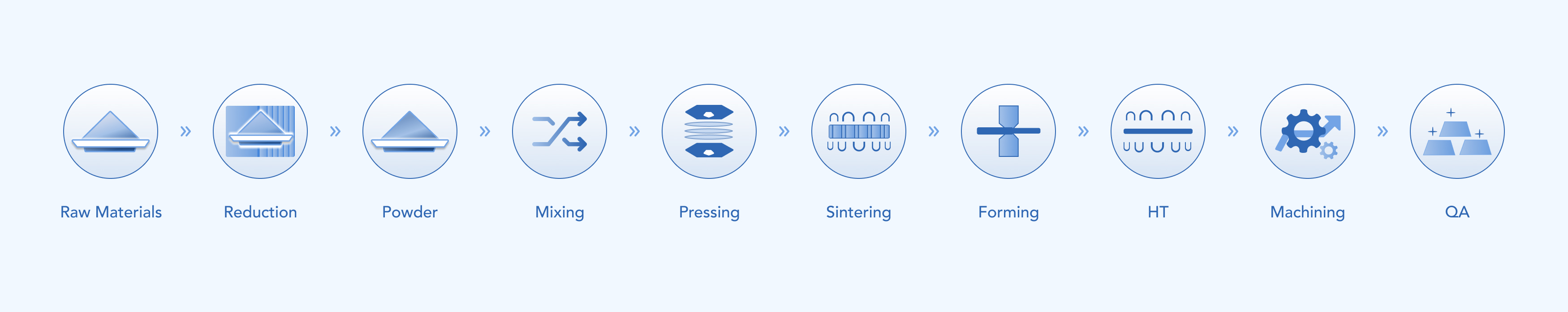

Metallurgia delle polveri: Passo dopo passo

1. Preparazione della polvere grezza

Si inizia con la selezione di polveri metalliche purissime, spesso raffinate attraverso la fusione, l'atomizzazione e la ricottura per ottenere una dimensione e una composizione controllata delle particelle.

Per gli obiettivi composti come ITO (ossido di indio-stagno) o ZTO (ossido di zinco-stagno), è necessario miscelare e pre-reagire gli ossidi. L'uniformità in questa fase determina il tono del materiale finale.

2. Macinazione a sfere e granulazione a spruzzo

La macinazione a sfere rompe gli ammassi di polvere e migliora l'attività delle particelle. La macinazione su scala nanometrica contribuisce a migliorare la densificazione e la sinterizzazione. Successivamente, la granulazione a spruzzo trasforma la polvere fine in granuli sferici e scorrevoli, rendendoli più facili da maneggiare e compattare.

3. Formare il grezzo di destinazione

Ora il materiale viene modellato. La pressatura uniassiale o isostatica a freddo (CIP) compatta la polvere in un corpo verde, una preforma densa ma ancora fragile. La CIP, in particolare, assicura una pressione uniforme in tutto il processo, riducendo la possibilità di vuoti interni o linee di stress.

4. Sinterizzazione

È il cuore del processo. In un'atmosfera controllata (tipicamente una miscela inerte di ossigeno), il compatto viene riscaldato a temperature superiori a 650°C. Il legame per diffusione tra le particelle rimuove la porosità residua e sviluppa la microstruttura finale dell'oggetto.

Si può ricorrere alla sinterizzazione a pressione, di solito intorno a 1,4-1,6 atm, per migliorare ulteriormente la densificazione ed evitare la deformazione.

5. Post-trattamento

Dopo la sinterizzazione, c'è ancora del lavoro da fare:

-

Il deceraggio rimuove ogni residuo organico.

-

La rettifica e la lucidatura portano l'obiettivo a specifiche.

-

Infine, una piastra di supporto viene brasata o incollata per diffusione, garantendo la continuità termica ed elettrica.

Ogni fase può essere ottimizzata in base al tipo di materiale e ai requisiti di utilizzo finale.

Come la metallurgia delle polveri migliora le prestazioni

Se eseguita correttamente, la metallurgia delle polveri aumenta significativamente le prestazioni dei target di sputtering:

-

Densità: Elimina i vuoti, migliorando la velocità di sputtering e l'uniformità del film.

-

Microstruttura: La crescita controllata dei grani produce una migliore resistenza meccanica e un comportamento prevedibile all'erosione.

-

Purezza: Le polveri accuratamente selezionate riducono le tracce di contaminanti che degradano i film sottili.

-

Durezza: Una maggiore resilienza meccanica riduce al minimo le cricche o le scheggiature durante lo sputtering.

In breve, il PM fa lavorare materiali difficili in condizioni difficili.

Considerazioni speciali per i metalli refrattari

La lavorazione di W, Mo e Nb comporta una serie di sfide. I loro elevati punti di fusione rendono difficile la sinterizzazione e richiedono un controllo termico preciso. Questi materiali tendono inoltre a essere fragili, quindi la formabilità deve essere gestita con attenzione, soprattutto durante la fresatura e la pressatura.

Lastabilità termodinamica è un'altra preoccupazione: i cambiamenti di fase indesiderati o l'ossidazione superficiale durante la sinterizzazione possono sabotare la purezza e le prestazioni. Ecco perché il controllo dell'atmosfera e la velocità di rampa sono fondamentali.

Guardare avanti

La metallurgia delle polveri è più di una semplice alternativa: sta diventando il gold standard per gli obiettivi di sputtering avanzati. Le direzioni future comprenderanno probabilmente:

-

Sintesi di polveri in scala nanometrica per una migliore sinterizzazione

-

Sinterizzazione isotermica per ottimizzare il controllo dei grani

-

Test non distruttivi per il rilevamento dei difetti interni

-

Produzione intelligente che utilizza il monitoraggio in tempo reale e il controllo di processo guidato dall'intelligenza artificiale.

Queste innovazioni non solo miglioreranno gli obiettivi, ma li renderanno più affidabili, personalizzabili e scalabili.

Alla Stanford Advanced Materials offriamo un'ampia gamma di target per sputtering refrattari e composti, realizzati con la metallurgia delle polveri di precisione. Che stiate costruendo un semiconduttore di nuova generazione o scalando un rivestimento ottico, possiamo aiutarvi a trovare il bersaglio giusto, progettato per le prestazioni e fornito con fiducia.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento