Caso di studio: Perché l'abbiamo disegnato per primi - Verifica della progettazione dei dispositivi di fissaggio in allumina

Introduzione

Un cliente ci ha contattato per i dispositivi di fissaggio in allumina. Non ci ha fornito molte informazioni: l'applicazione e le dimensioni dei pezzi. Inizialmente, sembrava che dovessimo semplicemente realizzare i pezzi. Tuttavia, dopo un'ispezione più approfondita, è risultato evidente che anche piccole discrepanze avrebbero portato a problemi di assemblaggio o di rilavorazione.

Come ha osservato il nostro responsabile della progettazione, Lise Ross: "Anche con le specifiche di base, verificare prima il progetto fa risparmiare molto tempo e materiale".

Così abbiamo fatto un passo in più: invece di passare direttamente alla produzione, abbiamo creato un disegno 2D da far firmare al cliente. In questo modo è stato possibile verificare la forma, la posizione dei fori e il layout generale prima della produzione.

Panoramica del problema

Idispositivi di fissaggio in allumina sono utilizzati in assemblaggi in cui la stabilità meccanica e la resistenza alla temperatura sono importanti. Una piccola deviazione nella forma o nella posizione dei fori può rendere inutilizzabile un pezzo. Dalle sole dimensioni e note applicative fornite dal cliente, non potevamo aspettarci che tutto si adattasse come previsto.

Senza disegni precisi, potrebbero verificarsi i seguenti problemi:

-

I dispositivi di fissaggio potrebbero non essere adatti all'assemblaggio previsto

-

Il materiale potrebbe essere sprecato per parti non corrette

-

I programmi di produzione potrebbero subire ritardi in caso di rilavorazioni.

Approccio / Soluzione

1. Controllo dimensionale

Abbiamo verificato le misure fornite dal cliente rispetto alle dimensioni standard dei dispositivi di fissaggio. Abbiamo ricontrollato i bordi e le posizioni dei fori per verificarne l'aderenza all'orientamento tipico dell'assemblaggio.

2. Preparazione dei disegni 2D

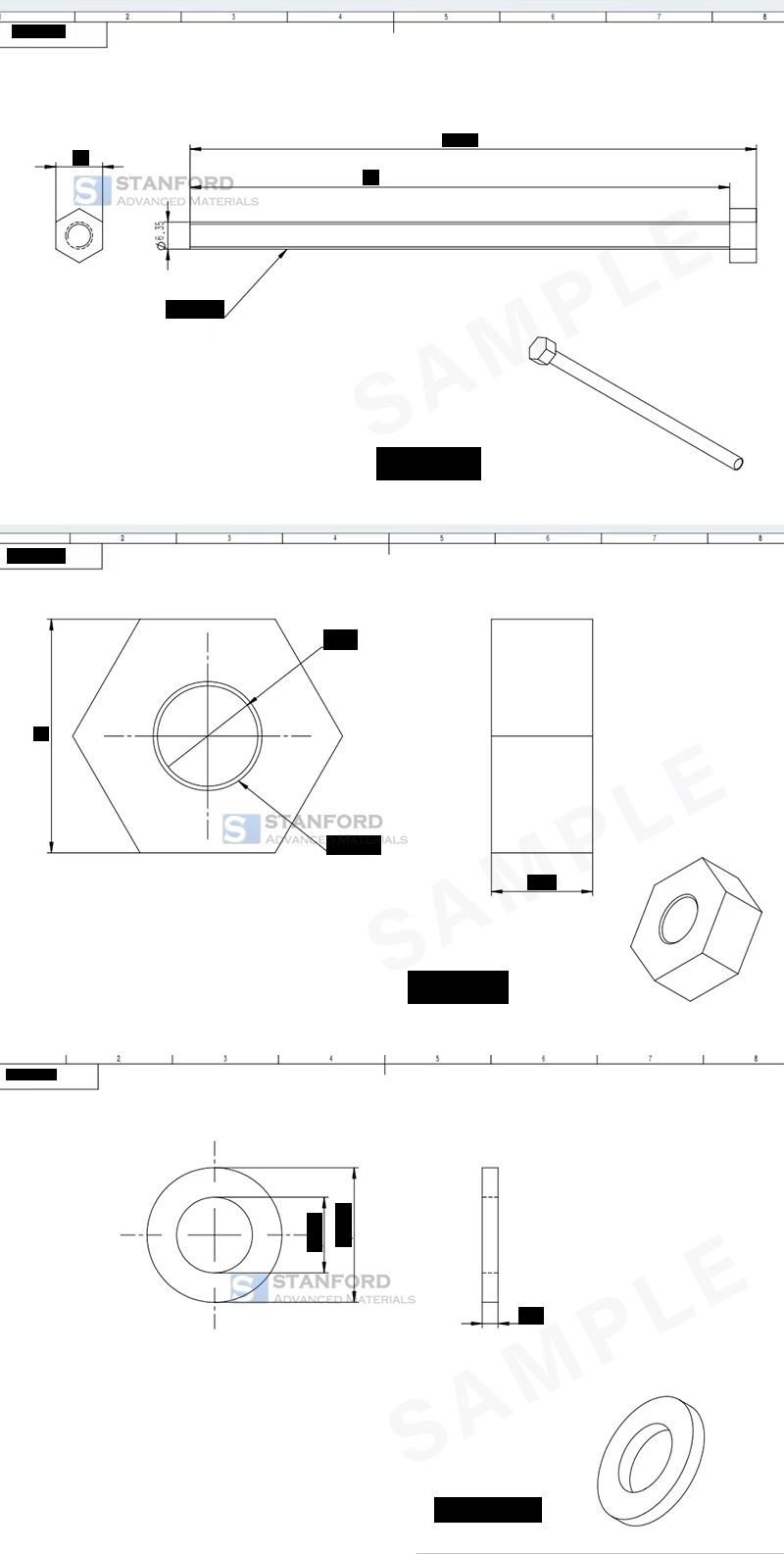

Abbiamo quindi disegnato schemi 2D chiari, segnando i bordi chiave, i fori e le tolleranze suggerite. Le dimensioni sensibili sono state omesse nella versione condivisa di seguito per mantenere la riservatezza. I disegni erano semplici ma precisi e mostravano la forma dei pezzi.

3. Conferma del cliente

Abbiamo inviato i disegni al cliente per la verifica. Il cliente ha confermato la forma generale e le caratteristiche principali. Sono stati suggeriti alcuni piccoli aggiustamenti, che abbiamo implementato prima di passare alla produzione.

Il cliente ha dichiarato:"Non mi aspettavo di ricevere disegni dettagliati, dato che questi elementi di fissaggio sono solitamente standard. L'accurata preparazione di SAM ha reso facile il controllo di tutto e ci ha davvero aiutato a evitare problemi".

4. Produzione e ispezione

Dopo l'approvazione, siamo passati alla produzione. In ogni lotto, il nostro team ha misurato i pezzi con precisione e li ha ispezionati visivamente. Siamo stati estremamente attenti ai bordi smussati, alle posizioni dei fori e ad altre caratteristiche critiche. Ogni volta che abbiamo riscontrato minime variazioni, le abbiamo corrette sul posto per mantenere il livello di qualità costante in tutto il lotto.

Risultati / Vantaggi

Gli elementi di fissaggio sono stati montati correttamente nell'assemblaggio al primo tentativo, come previsto. Poiché abbiamo esaminato il progetto in anticipo, non c'è stato alcuno spreco di materiale per le parti non standard. Il cliente si è detto soddisfatto dell'accuratezza del processo, affermando che il fatto di aver ricevuto i disegni per l'ispezione prima della produzione gli ha dato la certezza che tutto sarebbe andato bene. In generale, la produzione è stata un successo e non è stata necessaria alcuna rilavorazione.

Conclusione

Date le minime specifiche del cliente, un tale sforzo supplementare nella preparazione e nel controllo dei disegni 2D si è rivelato prezioso. La doppia verifica e le correzioni prima della produzione hanno garantito un montaggio accurato, la riduzione dei rischi e la fiducia del cliente senza costi aggiuntivi o perdite di tempo.

Se avete bisogno di elementi di fissaggio in allumina o di altri componenti ceramici avanzati di qualità superiore, Stanford Advanced Materials è pronta ad assistervi. Contattateci oggi stesso e i nostri specialisti vi guideranno attraverso la verifica del progetto, la prototipazione e la produzione.

Inoltre, esplorate la nostra categoria di ossido di alluminio qui per altri materiali ad alte prestazioni.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento