Caso di studio: Come i crogioli PBN hanno migliorato la deposizione di film sottili

Introduzione

Nella produzione avanzata di semiconduttori, la purezza dei materiali non è negoziabile. Un fornitore statunitense di apparecchiature per il vuoto che supporta nodi da <5 nm ha riscontrato un problema ricorrente: le tracce di contaminazione durante la deposizione di film sottile riducevano la resa dei wafer fino al 3%.

I componenti esistenti - principalmente barche e crogioli di evaporazione a base di allumina o grafite - lisciviavano impurità microscopiche sotto vuoto spinto e a temperature elevate. SAM ha lavorato a stretto contatto con il team di ingegneri per sostituire questi componenti con alternative di nitruro di boro pirolitico (PBN) ultra-puro. Il passaggio ha portato a una migliore uniformità del film, a minori perdite di rendimento e a una riduzione dei costi di milioni di euro.

Il contesto

Il cliente produce hardware di importanza critica per i sistemi MBE (Molecular Beam Epitaxy) e MOCVD (Metal-Organic Chemical Vapor Deposition) utilizzati nei processi di semiconduttori a 5 nm e inferiori a 5 nm.

I loro clienti, le principali fabbriche che forniscono chip ad alte prestazioni per l'intelligenza artificiale e la telefonia mobile, richiedono una contaminazione del processo pari a zero in ogni fase. I crogioli e i componenti del liner dell'azienda, pur essendo tecnicamente adatti alle alte temperature, introducevano contaminanti marginali durante il funzionamento a ≥1600 °C e 10^-6 Pa di vuoto.

Questa contaminazione, non rilevabile durante il controllo qualità di routine, ha causato incongruenze di drogaggio e instabilità del film che sono emerse solo durante il test finale del wafer.

Panoramica del problema

Il problema principale era il rilascio di tracce di impurità in condizioni di calore e vuoto elevati:

-

I crogioli di allumina e grafite rilasciavano ioni metallici e residui a base di carbonio nella camera.

-

Questi sottoprodotti hanno causato anomalie di drogaggio nei wafer di GaAs e SiC.

-

Risultato: riduzione della resa di circa il 3%, costi di scarto elevati e problemi di affidabilità a valle

Le fabbriche hanno richiesto componenti con:

-

bassissimo degassamento

-

Elevata resistenza agli shock termici

-

Nessuna interazione chimica con materiali III-V o wide-bandgap

-

Stabilità dimensionale oltre i 1600 °C

Confronto tra i materiali

| Proprietà | Al₂O₃ Crogioli | Barre di grafite | Componenti SAM PBN |

|---|---|---|---|

| Livello di purezza | ~99.5% | ~99.9% | >99.999% |

| Degassamento | Moderato (O intrappolato) | Elevato (volatili di carbonio) | Trascurabile |

| Porosità superficiale | Presente | Alta | Nessuna (struttura stratificata) |

| Compatibilità chimica | Reattivo con Ga, As | Può reagire a temperature elevate | Inerte verso GaAs, SiC, InP |

| Tolleranza agli shock termici | Moderata | Scarsa | Eccellente |

| Costo | Basso | Da basso a medio | Alto (4-5 volte superiore) |

| Impatto della camera bianca | Accettabile | Rischio di polvere | Il migliore della categoria |

Soluzione consigliata

SAM ha fornito crogioli e rivestimenti interni in PBN fabbricati su misura per sostituire i componenti esistenti a base di ossido e carbonio del cliente. Questi componenti sono stati fabbricati mediante deposizione di vapore chimico (CVD), ottenendo:

-

Superfici completamente non porose e sigillate

-

Zero confini dei grani (nessuna dispersione di particelle)

-

Elevata purezza, superiore al 99,999%

-

Prestazioni stabili fino a 1800 °C in ambienti sotto vuoto e con gas inerte.

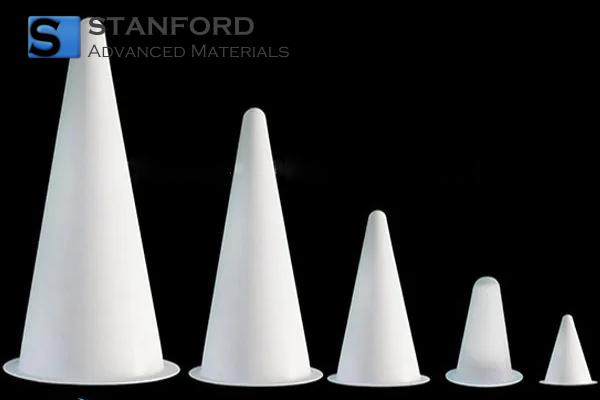

Forme di componenti incluse:

-

Crogioli in PBN per sorgenti di evaporazione ad alta temperatura

-

Rivestimenti per tubi in PBN utilizzati nelle camere MOCVD e MBE.

Lisa Ross, ingegnere dei materiali presso SAM, ha spiegato:

"La struttura del PBN è intrinsecamente diversa. Viene costruita molecola per molecola durante la deposizione, il che ci dà un livello di purezza e integrità che la ceramica sinterizzata non può eguagliare".

Risultati

Resa e stabilità del processo

-

L'uniformità dello spessore del film è migliorata da ±3% a ±1,5%.

-

La contaminazione rilevata da XPS (spettroscopia fotoelettrica a raggi X) è diminuita di un ordine di grandezza

-

Al₂O₃: 0,1% di impurità residua

-

PBN: ≤0,01% rilevato

-

Impatto sui costi

-

La riduzione degli scarti ha fatto risparmiare allo stabilimento oltre 2,7 milioni di dollari all'anno

-

Intervalli di manutenzione più lunghi (non è necessaria la pulizia di scaglie o particelle)

-

Aumento della fiducia dell'operatore nella stabilità in cicli di rampa/ammollo rapidi

La sfida del mercato

Sebbene i vantaggi prestazionali del PBN siano evidenti, l'adozione incontra ancora resistenza in aree sensibili ai costi:

-

I componenti in PBN costano 4-5 volte di più rispetto a quelli equivalenti in allumina o grafite.

-

I team di approvvigionamento spesso soppesano i risparmi a breve termine rispetto alla stabilità a lungo termine.

Il cambiamento ha suscitato una discussione in tutta la catena di fornitura: Le applicazioni di purezza critica dovrebbero privilegiare il ROI a vita rispetto ai costi iniziali dei componenti? Il supporto di SAM, supportato dai dati, ha aiutato i clienti a costruire questo caso internamente.

Conclusione

Nella deposizione sotto vuoto per la produzione di semiconduttori, il materiale dietro al materiale è importante. Anche le tracce di impurità dei sottocomponenti possono compromettere la precisione richiesta dalla moderna produzione di wafer.

Passando ai crogioli e ai rivestimenti PBN, il cliente non solo ha migliorato la resa dei wafer e l'uniformità del film sottile, ma ha anche contribuito a innalzare il livello di riferimento per l'hardware dei processi puliti su scala 5 nm.

Stanford Advanced Materials continua a essere leader nella fornitura di ceramiche ad alte prestazioni che soddisfano i più severi requisiti di purezza, termici e dimensionali del settore.

Se siete pronti a lavorare con noi, inviate una richiesta oggi stesso.

Inoltre, consultate la nostra categoria sul nitruro di boro qui.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento