Caso di studio: Cricca dei crogioli di allumina nella disidratazione ad alta temperatura

Introduzione

Un cliente ha segnalato il fallimento completo di un lotto di crogioli di allumina di grandi dimensioni durante le operazioni di disidratazione ad alta temperatura. I crogioli, originariamente destinati a componenti isolanti, venivano utilizzati per contenere materiali in polvere durante il riscaldamento. Una volta esposti a rapidi sbalzi di temperatura e al vapore, i crogioli si sono rotti.

Dopo aver esaminato il processo del cliente, gli ingegneri della Stanford Advanced Materials (SAM) hanno individuato nello shock termico in un ambiente umido la causa principale. L 'allumina, pur essendo altamente resistente alle temperature, non è ideale per le applicazioni che prevedono vapore e riscaldamento rapido. SAM ha proposto diversi materiali alternativi, aiutando infine il cliente a passare a una soluzione con una migliore stabilità termica.

Il contesto

Il cliente utilizzava crogioli di allumina di elevata purezza, sfruttando la loro alta resistenza termica (fino a 1750°C). Nella pratica, tuttavia, i crogioli erano esposti a un'atmosfera di forno ad alta temperatura con notevoli quantità di vapore. Il processo prevedeva il riscaldamento del materiale in polvere a oltre 1000 °C per espellere l'umidità.

Questa configurazione introduceva due fattori di stress:

-

Elevati gradienti termici dovuti al rapido riscaldamento e raffreddamento.

-

contatto regolare con il vapore acqueo, che agisce in modo diverso su alcune ceramiche.

Sebbene l'allumina possieda buone proprietà chimiche e meccaniche, la sua scarsa resistenza agli shock termici, soprattutto in condizioni di umidità, la rende incline alla fessurazione. Il cliente si è rivolto a noi chiedendo un crogiolo che resistesse al calore e all'umidità senza compromettere la struttura.

Chiarire l'ambiente di applicazione

Grazie alla comunicazione aperta con il team tecnico del cliente, SAM ha ottenuto numerose informazioni sul processo:

- Condizioni del forno: Rampe ad alta temperatura, superiori a 1000 °C, con presenza continua di vapore acqueo.

- Ruolo funzionale: Crogioli utilizzati non solo come contenitori, ma come vasi di processo diretto in un processo di disidratazione continuo.

- Modello di guasto: Nei primi cicli di riscaldamento iniziavano a manifestarsi cricche e cedimenti catastrofici.

- Requisiti del materiale: Resistenza alla temperatura, agli shock termici e alla stabilità chimica in presenza di vapore.

Da ciò è emerso chiaramente che l'allumina standard veniva spinta oltre i suoi limiti di progettazione in questo caso specifico.

Confronto e selezione dei materiali

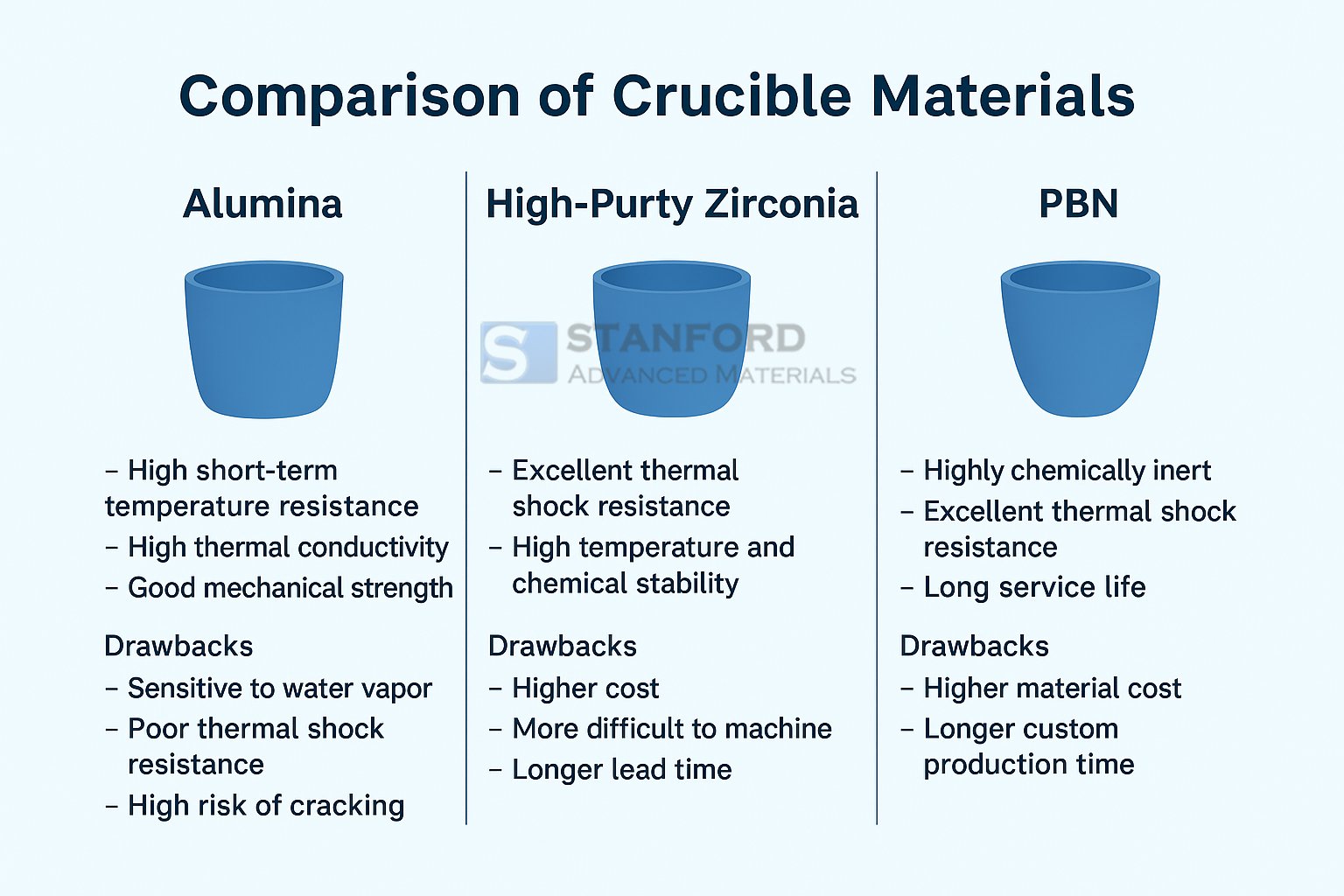

| Materiale | Punti di forza | Limitazioni |

|---|---|---|

| Allumina (Al₂O₃) | - Può supportare fino a 1800 °C - Buona resistenza meccanica - Chimicamente resistente alla corrosione |

- Incline agli shock termici - Termicamente sensibile all'esposizione al vapore - Fragile, si incrina a temperature estreme |

| Zirconia (ZrO₂) | - Resistenza molto migliore agli shock termici - Punto di fusione estremamente elevato (~2700 °C) - Inerte alle sostanze chimiche presenti nel vapore |

- Costo più elevato - Più difficile da lavorare - Tempi di consegna più lunghi per i pezzi personalizzati |

| Nitruro di boro pirolitico (PBN) | - Bassa resistenza ai cicli termici - Inattivo in presenza di vapore o di atmosfere difficili - Stabile in condizioni di alta temperatura |

- Costoso - Richiede una fabbricazione personalizzata per grandi volumi |

Raccomandazione e implementazione

Dopo aver considerato le prestazioni del materiale, i costi e i tempi di consegna, SAM ha fornito una serie di alternative. Il cliente ha scelto il nitruro di boro pirolitico (PBN). Il PBN non assorbe acqua, a differenza dell'allumina, e la sua microstruttura a strati risponde bene alle sollecitazioni termiche. Sebbene il costo iniziale per crogiolo fosse più alto, il cliente apprezzava l'affidabilità a lungo termine e la continuità del processo a scapito dell'economia a breve termine.

Lisa Ross, ingegnere senior di SAM, ha osservato:

"Il nostro obiettivo non era solo quello di proporre un materiale più resistente, ma di adattare il crogiolo alle specifiche condizioni di stress. Il PBN si adatta perfettamente a questo caso: calore, umidità e cicli ripetuti sono le condizioni in cui prospera".

Feedback del cliente

Dopo diverse settimane di utilizzo, il cliente ha riferito:

- Nessuna fessurazione o deformazione in caso di cicli termici ripetuti.

- Maggiore sicurezza nell'esecuzione delle fasi di disidratazione ad alta temperatura

- Meno interruzioni del processo e maggiore coerenza tra i lotti.

"Non avevamo idea che l'atmosfera potesse influire così tanto sui crogioli. SAM non solo ha individuato il problema, ma ci ha guidato attraverso diverse opzioni di materiale fino a quando non abbiamo trovato quello giusto. Il miglioramento è stato immediato".

Conclusione

La scelta del materiale non è solo una questione di temperature nominali, ma anche di impostazioni generali: atmosfera, frequenza dei cicli, esposizione chimica e stress meccanico.

In questo caso, un materiale ceramico standard per alte temperature, l'alluminio, non ha retto all'esposizione al vapore e agli shock termici. Passando a un materiale più adatto, il cliente ha eliminato i punti di guasto, ridotto i tempi di fermo e migliorato la stabilità del processo.

Stanford Advanced Materials ha fornito più di un materiale: abbiamo aiutato il cliente a ripensare il modo in cui i suoi crogioli interagiscono con l'ambiente di processo. Questa è la differenza tra fornire e risolvere.

Siete pronti a lavorare con noi? Inviate una richiesta oggi stesso.

Inoltre, consultate la nostra categoria di crogioli qui.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento