Nitruro di boro pressato a caldo (HPBN) vs. Nitruro di boro pirolitico (PBN)

1 Introduzione

Ilnitruro di boro (BN), un materiale ceramico avanzato, è diventato indispensabile in tutti i settori critici dell'industria e della tecnologia grazie alla sua eccezionale combinazione di proprietà, tra cui l'elevatissima conducibilità termica, l'isolamento elettrico superiore, la notevole stabilità alle alte temperature (utilizzabile oltre i 2000°C in atmosfere inerti), l'inerzia chimica nei confronti della maggior parte dei metalli fusi e degli ambienti corrosivi, la bassa costante dielettrica e la tangente di perdita e la lubrificazione intrinseca. Dai crogioli per la crescita di un singolo cristallo e dai componenti per la gestione termica nella produzione di semiconduttori alla manipolazione di metalli fusi ad alta temperatura nella metallurgia, fino alle applicazioni in ambienti estremi nel settore aerospaziale, dell'energia nucleare e dell'imballaggio elettronico avanzato, i materiali a base di BN dimostrano un potenziale di trasformazione.

Tuttavia, la morfologia finale (ad esempio, bulk, rivestimento o film) e gli attributi prestazionali fondamentali (ad esempio, purezza, densità, anisotropia, resistenza meccanica, direzionalità della conducibilità termica/elettrica) dei materiali BN sono fortemente influenzati dai loro processi di fabbricazione. Tra le varie vie di produzione, il nitruro di boro pressato a caldo (HPBN) e il nitruro di boro pirolitico (PBN) sono le due tecnologie più importanti per la produzione di BN sfuso e a film spesso. Nonostante condividano lo stesso materiale di base, questi processi differiscono fondamentalmente nei principi (sinterizzazione fisica vs. deposizione chimica da vapore), nei parametri operativi (consolidamento ad alta temperatura/alta pressione vs. reazioni atmosferiche/bassa pressione in fase vapore) e nelle caratteristiche del materiale risultante, che portano a microstrutture, profili di proprietà e domini di applicazione distinti. Questa rassegna confronta sistematicamente i principi scientifici, i flussi di lavorazione, i meriti/limiti tecnici e le differenze di prestazioni dei materiali (tra cui purezza, densità, anisotropia termica/elettrica, comportamento meccanico e proprietà nel vuoto) tra le tecnologie HPBN e PBN. Illustrando i loro scenari applicativi ottimali, questo lavoro mira a fornire agli ingegneri e ai progettisti di materiali un quadro teorico rigoroso e linee guida pratiche per una selezione informata dei materiali e una comprensione dei processi su misura per i requisiti tecnici specifici.

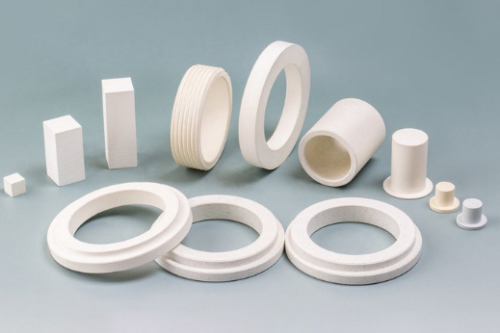

Fig. 1 Vari prodotti ceramici in nitruro di boro

2 Principi dettagliati del processo e flusso di lavoro

2.1 Nitruro di boro pressato a caldo - HPBN

La produzione di nitruro di boro pressato a caldo (HPBN) inizia con polvere di nitruro di boro esagonale (h-BN) di elevata purezza come materia prima primaria. Per migliorare la densificazione della sinterizzazione, nella miscela di polveri vengono incorporate piccole aggiunte di coadiuvanti di sinterizzazione, in genere ossido di boro (B2O3), ossido di calcio (CaO) o ossido di alluminio (Al2O3). Il processo di stampaggio prevede il caricamento della polvere omogeneizzata in uno stampo di grafite appositamente progettato, seguito dall'applicazione simultanea di una temperatura elevata (1700-2000°C) e di una pressione monoassiale (10-40 MPa) in atmosfera inerte (tipicamente azoto, N2, o argon, Ar) o sotto vuoto.

Il meccanismo di densificazione durante la pressatura a caldo coinvolge interazioni fisico-chimiche sinergiche: (1) rammollimento termico delle particelle di h-BN a temperature elevate, (2) scorrimento, riarrangiamento e deformazione plastica delle particelle indotti dalla pressione e (3) formazione di una fase liquida dagli ausiliari di sinterizzazione ad alte temperature. Questa fase liquida accelera la densificazione attraverso processi di dissoluzione-ripetizione sulle superfici delle particelle e lo scorrimento dei confini dei grani. Il flusso di lavoro completo comprende la miscelazione precisa delle polveri, il caricamento dello stampo, il controllo dell'atmosfera (tramite pompaggio sotto vuoto o spurgo di gas), la rampa simultanea di temperatura/pressione, il mantenimento isotermico-isobarico per ottenere la completa densificazione e il raffreddamento/depressione controllata prima dello stampaggio. Mentre lo stampaggio a caldo produce componenti di forma quasi netta, sono spesso necessarie successive operazioni di lavorazione (ad esempio, taglio e rettifica) per soddisfare le tolleranze dimensionali finali.

I prodotti HPBN si presentano prevalentemente come materiali sfusi ad alta densità, tra cui piastre, barre, crogioli, ugelli e componenti isolanti specializzati. Le geometrie e le dimensioni ottenibili sono direttamente vincolate dalla progettazione e dalla capacità di carico del sistema di utensili in grafite.

2.2 Nitruro di boro pirolitico - PBN

Ilnitruro di boro pirolitico (PBN) viene fabbricato mediante deposizione di vapore chimico (CVD) utilizzando precursori gassosi come il tricloruro di boro (BCl3) o il tribromuro di boro (BBr3) e ammoniaca (NH3) come gas reagenti. Il processo avviene all'interno di forni di deposizione specializzati che operano a temperature comprese tra 1400°C e 1900°C a pressioni che vanno dal basso vuoto alle condizioni atmosferiche. La sequenza di deposizione inizia con il caricamento di un substrato pulito (tipicamente grafite di elevata purezza) nella camera di reazione, seguito dal pompaggio sotto vuoto e dall'introduzione di miscele di gas precursore/carrier controllate con precisione. Una volta raggiunta la temperatura di deposizione target attraverso il riscaldamento programmato, i gas precursori subiscono la decomposizione termica e la ricombinazione sulla superficie riscaldata del substrato, consentendo la crescita di materiale su scala atomica attraverso la reazione: BCl3 + NH3 → BN + 3HCl.

Il meccanismo di crescita del materiale segue un processo di accumulo strato per strato dominato dalla reazione superficiale: le molecole gassose si adsorbono sulla superficie del substrato, migrano e nucleano prima di formare strutture cristalline di BN attraverso il legame chimico. La densità dello strato di deposizione, l'orientamento cristallografico e la velocità di crescita sono governati in modo critico da quattro parametri:

- temperatura del substrato (che modula la cinetica di reazione superficiale e la mobilità atomica)

- pressione del reattore (che influenza il percorso libero medio delle molecole di gas)

- rapporti di flusso dei gas precursori (che determinano l'equilibrio di reazione e i livelli di impurità)

- Condizioni della superficie del substrato (rugosità e orientamento cristallografico che influenzano la densità di nucleazione).

Dopo il raffreddamento controllato, i prodotti finali sono classificati in due categorie: strutture indipendenti staccate da substrati sacrificali tramite rilascio meccanico/chimico, o rivestimenti conformi direttamente depositati su componenti funzionali. I prodotti PBN presentano una purezza ultraelevata (>99,99%) e microstrutture non porose, con morfologie caratteristiche, tra cui:

- Rivestimenti curvi complessi (in genere spessore <500 μm)

- Strutture autoportanti a parete sottile (tubi, crogioli, imbarcazioni con spessore di parete su scala millimetrica)

- Geometrie chiuse con intricati profili 3D

Sebbene il PBN consenta la deposizione di configurazioni complesse, la sua velocità di crescita intrinsecamente lenta comporta un aumento esponenziale dei tempi di fabbricazione per le sezioni spesse (>5 mm), rendendolo economicamente meno conveniente rispetto alle tecniche di stampaggio in massa come la pressatura a caldo per le applicazioni in grandi volumi.

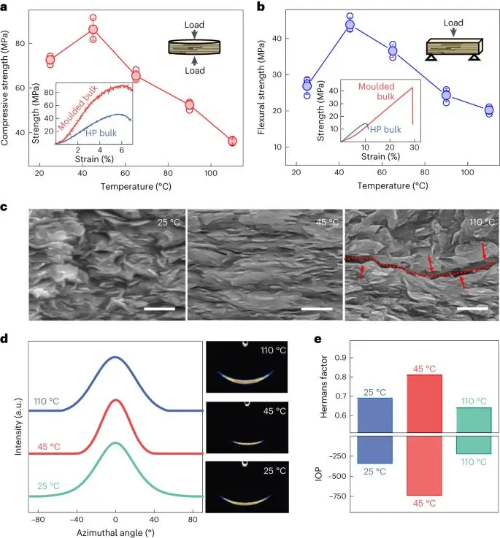

Fig. 2 Variazioni delle proprietà meccaniche e della microstruttura dei blocchi di nitruro di boro a diverse temperature di formatura

3 Caratteristiche del processo principale e confronto

3.1 Essenza del processo e sistema di materie prime

HPBN (Nitruro di boro pressato a caldo):

Questo metodo utilizza la tecnologia di sinterizzazione allo stato solido. Partendo dalla polvere di nitruro di boro esagonale (h-BN), la densificazione avviene ad alta temperatura e pressione. I coadiuvanti di sinterizzazione (come B2O3 o CaO) promuovono la densificazione formando una fase liquida che riduce l'energia dei confini dei grani, facilitando il riarrangiamento delle particelle e il flusso plastico.

PBN (Nitruro di boro pirolitico):

È una tecnica di deposizione chimica da vapore (CVD). I precursori gassosi (BCl3 o BBr3) reagiscono con NH3, consentendo la deposizione a livello atomico tramite reazioni chimiche superficiali (ad esempio, BCl3 + NH3 → BN + 3HCl). Questo processo consente di ottenere un'elevata purezza ed elimina la necessità di compattazione meccanica.

3.2 Parametri chiave del processo

Tabella 1 Parametri chiave del processo a confronto tra HPBN e PBN

|

Parametro |

HPBN (Nitruro di boro pressato a caldo) |

PBN (Nitruro di boro pirolitico) |

|

Intervallo di temperatura |

1700-2000°C (dominata dalla diffusione allo stato solido) |

1400-1900°C (reazione superficiale dominata) |

|

Condizioni di pressione |

10-40 MPa (pressione meccanica monoassiale) |

Da basso vuoto a pressione atmosferica (nessuna pressione esterna) |

|

Controllo dell'atmosfera |

Atmosfera inerte N2/Ar o vuoto |

Miscela di precursori + gas di trasporto controllata con precisione |

|

Scala temporale |

Ore (durante la fase di mantenimento) |

Giorni (a causa del lento tasso di deposizione per l'accumulo di spessore) |

3.3 Meccanismo di formazione della microstruttura

HPBN:

La densificazione ha origine da meccanismi fisici:

- scorrimento e riarrangiamento delle particelle (guidato dall'alta pressione)

- Diffusione dei confini dei grani (facilitata dalla temperatura elevata)

- Dissoluzione-ripetizione assistita da fase liquida (consentita dai coadiuvanti di sinterizzazione).

Il materiale risultante è un aggregato policristallino con dimensioni dei grani di circa 5-20 μm.

PBN:

La crescita è governata dalla cinetica chimica:

- adsorbimento di molecole in fase gassosa sul substrato

- Migrazione superficiale e nucleazione (altamente sensibile alla temperatura)

- Il legame chimico forma strutture stratificate

Il prodotto presenta grani colonnari altamente allineati che mostrano una crescita attraverso lo spessore.

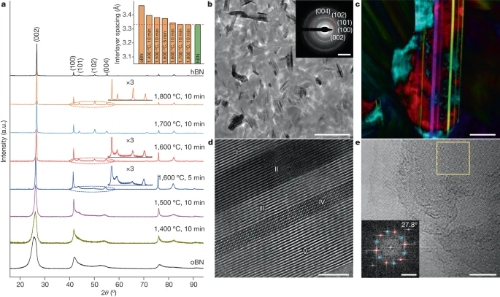

Fig. 3 Schemi XRD e microstruttura della ceramica in massa preparata mediante SPS.

3.4 Prestazioni e caratteristiche geometriche del prodotto

Tabella 2 Confronto tra le proprietà del nitruro di boro pressato a caldo (HPBN) e pirolitico (PBN)

|

Proprietà |

HPBN (Nitruro di boro pressato a caldo) |

PBN (Nitruro di boro pirolitico) |

|

Purezza |

99,5-99,9% (contiene residui di coadiuvanti di sinterizzazione) |

>99,99% (deposizione da vapore senza impurità) |

|

Densità |

1,8-2,0 g/cm3 (microporosità residua) |

2,2 g/cm3 (densità teorica, senza pori) |

|

Formabilità |

Limitata a forme semplici grazie ai vincoli dello stampo |

Rivestimenti curvi complessi / Strutture libere a parete sottile |

|

Spessore tipico |

Da millimetri a centimetri (nessuna limitazione intrinseca) |

Rivestimenti: <500 μm Strutture libere: <3 mm |

|

Anisotropia |

Debole (orientamento casuale dei grani) |

Forte (asse c perpendicolare al substrato) |

3.5 Confronto tecnico ed economico

L'HPBN eccelle nella produzione di massa a costi contenuti di componenti a sezione spessa (ad esempio, crogioli, piastre isolanti) con un investimento in attrezzature relativamente basso (presse a caldo rispetto ai sistemi CVD). Al contrario, il PBN consente di ottenere ambienti ad altissima purezza e privi di contaminazione, essenziali per le applicazioni dei semiconduttori, e di realizzare strutture complesse a parete sottile quasi a forma di rete, riducendo in modo significativo lo spreco di materiale.

Entrambe le tecnologie devono affrontare vincoli intrinseci: L'HPBN ha difficoltà a produrre componenti con pareti sottili inferiori a 1 mm a causa dei rischi di frattura fragile durante lo stampaggio, mentre il PBN subisce un'escalation esponenziale dei costi oltre i 5 mm di spessore a causa della sua lenta velocità di deposizione (~20 μm/h).

Tabella 3 Processi di fabbricazione a confronto: Sinterizzazione di nitruro di boro pressato a caldo (HPBN) vs. deposizione chimica da vapore di nitruro di boro pirolitico (PBN)

|

Dimensione a confronto |

Nitruro di boro pressato a caldo (HPBN) |

Nitruro di boro pirolitico (PBN) |

|

Categoria di processo |

Sinterizzazione allo stato solido |

Deposizione chimica da vapore (CVD) |

|

Forma della materia prima |

Polvere di h-BN + additivi di sinterizzazione |

BX₃ (X=Cl/Br) + precursori di gas NH3 |

|

Meccanismo di densificazione |

Pressione meccanica (10-40 MPa) |

Energia di reazione chimica superficiale |

|

Intervallo di temperatura del nucleo |

1700-2000°C |

1400-1900°C |

|

Formazione della microstruttura |

Riarrangiamento delle particelle + diffusione dei confini dei grani |

Sequenza adsorbimento-migrazione-nucleazione-legame |

|

Attrezzatura chiave |

Forno di pressatura a caldo |

Reattore CVD sotto vuoto |

|

Purezza del prodotto |

99.5-99.9% |

>99.99% |

|

Capacità geometriche |

Blocchi monolitici spessi (≥1 cm) Forme semplici |

Rivestimenti curvi complessi Gusci sottili/strutture tubolari indipendenti |

|

Limitazioni di spessore |

Limite inferiore ~1 mm (vincolo di fragilità) |

Limite superiore ~5 mm (redditività economica) |

|

Applicazioni tipiche |

Crogioli di metallo fuso, isolanti per alte temperature |

Rivestimenti di camere per semiconduttori, imbarcazioni di sorgenti MBE |

4 Analisi comparativa delle proprietà del materiale

Sebbene sia il nitruro di boro pressato a caldo (HPBN) che il nitruro di boro pirolitico (PBN) appartengano al sistema del nitruro di boro esagonale, le loro differenze microstrutturali determinano proprietà macroscopiche fondamentalmente divergenti. L'HPBN, formato tramite sinterizzazione ad alta temperatura/alta pressione, presenta grani orientati in modo casuale che creano una struttura policristallina contenente tracce di pori chiusi isolati (0,5-3 μm) con densità di 1,8-2,0 g/cm3. Gli ausiliari di sinterizzazione residui (ad esempio, B2O3) ne limitano la purezza al 99,5-99,9%. Al contrario, il PBN, prodotto attraverso la deposizione chimica da vapore, sviluppa grani colonnari che crescono normalmente al substrato, producendo una struttura monofasica completamente densa (2,20-2,25 g/cm3) che supera il 99,99% di purezza senza l'incorporazione di additivi di sinterizzazione.

4.1 Proprietà termiche ed elettriche

La struttura cristallina colonnare del PBN gli conferisce proprietà di conducibilità termica estremamente anisotrope: la conducibilità termica lungo la direzione del piano di deposizione (piano a-b) raggiunge i 150-220 W/(m-K), avvicinandosi al limite teorico dei cristalli singoli di h-BN; mentre la conducibilità termica perpendicolare alla direzione del piano di deposizione (asse c) scende bruscamente a 1-3 W/(m-K), formando una barriera termica naturale. Al contrario, l'HPBN presenta una conducibilità termica isotropa (25-60 W/(m-K)) a causa della disposizione disordinata dei suoi grani e i suoi confini di grano riducono significativamente la conducibilità termica attraverso la diffusione dei fononi. Entrambi i materiali presentano eccellenti proprietà di isolamento elettrico, con resistività di volume superiori a 10^13 Ω-cm. Tuttavia, il PBN, grazie alla sua struttura priva di pori, ha una resistenza alla rottura leggermente superiore (40-50 kV/mm) rispetto all'HPBN (30-40 kV/mm).

4.2 Stabilità chimica e nel vuoto

La struttura completamente densa del PBN gli consente di raggiungere un tasso di degassamento pari a 5×10^-11 Torr-L/(s-cm^2) in ambienti ad altissimo vuoto (<10^-10 mbar), che è di 1-2 ordini di grandezza inferiore a quello dell'HPBN, rendendolo la scelta preferita per i componenti centrali delle apparecchiature epitassiali per semiconduttori. In termini di inerzia chimica, entrambi i materiali resistono alla corrosione dei metalli fusi (Al, Cu, Au) e degli acidi non ossidanti. Tuttavia, il PBN dimostra una resistenza superiore alla corrosione da alcali fusi (ad esempio, NaOH) grazie all'assenza di fasi di impurità. I test sulla soglia di ossidazione ad alta temperatura indicano che il PBN rimane stabile fino a 850°C in aria secca, superando la soglia di 800°C dell'HPBN. Questa differenza deriva dall'acceleratore presente ai confini dei grani dell'HPBN, che accelera il processo di ossidazione.

4.3 Proprietà meccaniche e lavorabilità

La resistenza alla flessione (30-100 MPa) e la tenacità alla frattura (2,5-3,5 MPa-m^1/2) dell'HPBN gli conferiscono una lavorabilità simile alla grafite, consentendo la produzione di geometrie complesse attraverso la lavorazione meccanica convenzionale. Sebbene il PBN mostri una maggiore resistenza (120-180 MPa) nella direzione del piano a-b, la sua struttura stratificata provoca una delaminazione fragile lungo la direzione dell'asse c (tenacità alla frattura di soli 1,0-1,8 MPa-m^1/2), con una microdurezza (350-400 kgf/mm2) circa 1,5 volte quella dell'HPBN. Questa combinazione contraddittoria di elevata durezza e bassa tenacità rende il PBN quasi impossibile da lavorare tramite tornitura o fresatura e può essere formato direttamente solo attraverso processi di rettifica o deposizione di precisione.

Tabella 4 Confronto dei parametri prestazionali chiave

|

Proprietà |

Nitruro di boro pressato a caldo (HPBN) |

Nitruro di boro pirolitico (PBN) |

|

Conduttività termica in piano |

25-60 W/(m-K) |

150-220 W/(m-K) |

|

Conduttività termica passante |

25-60 W/(m-K) |

1-3 W/(m-K) |

|

Tasso di degassamento sotto vuoto |

~10^-9 Torr-L/(s-cm2) |

<5×10^-11 Torr-L/(s-cm2) |

|

Lavorabilità |

Buona (applicabile alla tornitura/foratura) |

Scarsa (limitata al taglio/smerigliatura) |

4.4 L'essenza fisica delle differenze di prestazioni

La marcata anisotropia del PBN deriva dalla sua struttura a grani colonnari altamente orientati: il forte legame covalente all'interno dei piani a-b facilita le vie di conduzione termica, mentre le deboli forze di van der Waals lungo la direzione dell'asse c causano una significativa resistenza termica. Al contrario, l'HPBN presenta proprietà uniformi grazie all'impilamento casuale dei grani. I suoi micropori isolati compromettono leggermente la resistenza meccanica, ma consentono la lavorabilità. In particolare, la coesistenza di un'elevata resistenza in piano (parallela alla superficie di deposizione) e di una debole integrità attraverso lo spessore del PBN riflette fondamentalmente la struttura cristallina stratificata del nitruro di boro esagonale, in cui il legame covalente sul piano basale presenta una forza superiore di oltre due ordini di grandezza rispetto alle forze di van der Waals interstrato.

4.5 Principi di selezione tecnica

Nei sistemi di semiconduttori ad altissimo vuoto, il crogiolo PBN si rivela indispensabile grazie al bassissimo degassamento e all'elevata purezza. Per le applicazioni che richiedono una capacità di carico meccanico o una sagomatura complessa (ad esempio, rivestimenti di celle di elettrolisi a sali fusi), l'HPBN offre maggiori vantaggi di lavorazione. Questa divergenza di prestazioni deriva dalla precisione del controllo strutturale: L'HPBN rappresenta il compromesso prestazionale inerente alla metallurgia delle polveri convenzionale, mentre il PBN dimostra la capacità della deposizione da vapore di massimizzare le proprietà intrinseche del materiale. I progressi futuri richiedono di affrontare i limiti di lavorazione del PBN o di migliorare la conduttività termica dell'HPBN attraverso tecniche di controllo dell'orientamento dei grani.

Fig. 4 Crogiolo VGF al nitruro di boro pirolitico

5 Analisi degli scenari applicativi tipici

5.1. Campi vantaggiosi del nitruro di boro pressato a caldo (HPBN)

Il nitruro di boro pressato a caldo ha un valore insostituibile nelle applicazioni che richiedono proprietà isotropiche, lavorabilità ed efficienza dei costi: I contenitori ad alta temperatura su larga scala, come i crogioli per la fusione di semiconduttori GaAs/GaP (diametro >300 mm) e le vasche di distribuzione per la colata di leghe di alluminio, sfruttano il suo coefficiente di espansione termica uniforme (3,5-4,5×10^-6/°C) per resistere alle sollecitazioni dei cicli termici, mentre gli spessori sostanziali delle pareti (≥20 mm) garantiscono il contenimento del materiale fuso. Per i componenti funzionali complessi, l'HPBN consente di realizzare canali di raffreddamento lavorati nei rivestimenti delle camere ad arco di plasma, resistenti all'erosione dell'arco, e di ottenere finiture superficiali Ra 0,4 μm sugli stampi per lo stampaggio del vetro per prevenire l'adesione. In applicazioni sensibili ai costi, come gli ugelli di saldatura o le attrezzature per il trattamento termico, la produzione sinterizzata di HPBN riduce i costi del 60-80% rispetto al PBN, con una porosità controllata (<3%) che mantiene le prestazioni funzionali. Un caso degno di nota riguarda i supporti per l'isolamento dei lingotti di silicio policristallino (resistenza alla flessione ≥80 MPa) che presentano una deformazione di <0,5 mm dopo 2000 ore a 1560°C, superando in modo significativo le alternative in grafite.

Il PBN domina le applicazioni di fascia alta grazie all'estrema purezza (>99,99%), alla densificazione intrinseca e all'anisotropia termica ingegnerizzata. Nella produzione di semiconduttori ad altissima purezza, le imbarcazioni con sorgente MBE impediscono la contaminazione da metalli (Al, Fe), mentre il tasso di degassamento del PBN <5×10^-11 Torr-L/(s-cm^2) preserva l'integrità del film. La crescita di cristalli di GaAs a Bridgman verticale (VB) raggiunge livelli di impurità di carbonio <10^15 atomi/cm^3 utilizzando crogioli in PBN. Sistemi di vuoto critici come i collimatori delle linee di fascio di sincrotrone (10^-10 Pa) utilizzano rivestimenti in PBN per evitare il desorbimento degli idrocarburi e le sorgenti ioniche degli spettrometri di massa sfruttano la loro bassa resa di sputtering (<10^-4 atomi/ione). La gestione termica direzionale comprende dissipatori di calore per diodi laser in cui i substrati in PBN da 2 mm offrono una conduttività in piano di >200 W/(m-K), limitando al contempo la conduzione sull'asse c a 1,5 W/(m-K), e schermi di monitoraggio a colata continua che mantengono le estremità fredde a <200°C nonostante le zone calde a 1600°C. La capacità di PBN di modellare quasi a rete produce strutture a parete sottile come i tubi dei generatori di plasma RF (0,8-1,2 mm di spessore, Ra<0,1 μm depositati), garantendo l'uniformità del plasma senza post-elaborazione. Uno studio di caso sull'implanter ionico che utilizza camere ad arco PBN (purezza del 99,995%) ha ridotto la contaminazione metallica dei wafer di silicio a 5×10^9 atomi/cm2, due ordini di grandezza inferiori rispetto ai componenti in allumina.

Tabella 5 Meccanismo decisionale di selezione

|

Dimensione di selezione |

Condizioni preferite HPBN |

Condizioni preferite del PBN |

|

Requisito di purezza |

≤99,9% accettabile |

>99,99% (essenziale per evitare tracce di contaminazione) |

|

Livello di vuoto |

Alto vuoto (HV, 10^-3~10^-7 Pa) |

Ultra-alto/estremo vuoto (UHV/XHV, <10^-8 Pa) |

|

Gestione termica |

Distribuzione isotropa del calore |

Anisotropia ingegnerizzata (piano a-b vs asse c >100× differenza) |

|

Complessità geometrica |

Strutture complesse 3D (che richiedono una lavorazione) |

Gusci a parete sottile/strutture tubolari (formazione per deposizione diretta) |

|

Vincolo di costo |

Budget medio-basso |

Prestazioni premium giustificate |

5.2 Profonda interconnettività degli scenari applicativi

Vantaggio di purezza intrinseca:

Il dominio del PBN nelle applicazioni dei semiconduttori deriva dalla sua purezza intrinseca. Il processo di deposizione a vapore evita l'introduzione di altri elementi oltre a B e O (ad es. Ca, Al) presenti nei coadiuvanti di sinterizzazione, mentre anche lo 0,1% di B2O3 nell'HPBN può volatilizzarsi oltre i 1400°C e contaminare gli strati epitassiali di InP.

Innovazione nella gestione termica:

L'anisotropia termica del PBN consente architetture di dissipazione del calore rivoluzionarie. Nei moduli laser di classe kilowatt, i substrati in PBN aumentano l'efficienza di dissipazione del calore del 300%, limitando al contempo l'aumento di temperatura nelle ottiche termicamente sensibili a <5°C - un miglioramento significativo rispetto ai substrati convenzionali in AlN, che in genere causano aumenti di temperatura di >30°C.

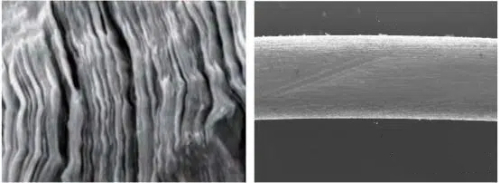

Fig. 5 Il processo di CVD consente inoltre al PBN di ottenere una struttura stratificata quasi perfetta, come mostrato nella figura seguente. Ne consegue una conducibilità termica anisotropa: la conducibilità termica nella direzione di deposizione (direzione A) e perpendicolare al piano di deposizione (direzione C) differisce di un fattore di circa 20, rendendolo un materiale ideale per la produzione di crogioli per la crescita dei cristalli. Pertanto, i crogioli in PBN sono una scelta popolare anche nel campo della crescita dei cristalli di GaAs.

Mitigazione delle modalità di guasto:

L'applicazione dell'HPBN nelle camere ad arco di plasma sfrutta le sue caratteristiche di usura uniforme. La struttura policristallina consente tassi di erosione isotropa da sputter (0,1-0,3 mm/1000h), mentre il PBN può subire una delaminazione strato per strato sotto bombardamento ionico a causa della sua struttura stratificata anisotropa.

6 Conclusioni

La differenza di prestazioni tra il nitruro di boro pressato a caldo (HPBN) e il nitruro di boro pirolitico (PBN) deriva dai loro diversi processi di produzione. L'HPBN, formato tramite sinterizzazione di polveri, sviluppa una struttura policristallina con proprietà isotrope e buona lavorabilità a costi inferiori. Tuttavia, la porosità residua (0,5-3%) e gli additivi di sinterizzazione ne limitano la purezza a ≤99,9%, con conseguente maggiore degassamento sotto vuoto (~10^-8 Torr-L/(s-cm^2)). Al contrario, il PBN produce grani colonnari attraverso la deposizione chimica da vapore, ottenendo una purezza >99,995% e tassi di degassamento inferiori a 5×10^-11 Torr-L/(s-cm^2). La sua conducibilità termica presenta un'anisotropia pronunciata, raggiungendo 220 W/(m-K) nel piano a-b ma solo 2 W/(m-K) lungo l'asse c, anche se il debole legame tra gli strati causa fragilità nella lavorazione.

La scelta dell'applicazione dipende dai limiti di prestazione:

- L'HPBN eccelle nei grandi crogioli fusi (ad esempio, nella fusione del rame) e nei rivestimenti delle camere al plasma che richiedono una lavorazione complessa o una sensibilità ai costi.

- Il PBN rimane insostituibile per i crogioli MBE, le camere ad arco degli implanter ionici e i dissipatori di calore laser che richiedono una purezza >99,99% o una gestione termica direzionale.

Il quadro di selezione dà priorità a tre parametri critici:

- Requisiti di vuoto: PBN obbligatorio per pressioni <10^-8 Pa

- Gestione termica: Il PBN è essenziale quando è necessaria una conduttività direzionale (>200 W/(m-K) sul piano con <3% di perdite attraverso lo spessore).

- Soglia di costo: Il PBN è favorito negli scenari in cui le prestazioni richieste superano la facilità di lavorazione e la sensibilità ai costi.

I progressi futuri devono affrontare le limitazioni fondamentali: L'HPBN richiede una maggiore conduttività all'interno del piano (attualmente <40 W/(m-K)), mentre il PBN necessita di una migliore tenacità dell'asse c. Le strutture ibride (ad esempio, rivestimenti in PBN su substrati in HPBN) presentano soluzioni praticabili, avendo già convalidato un miglioramento del 50% della durata di vita nei vassoi per portatori di semiconduttori.

Per sfruttare appieno i vantaggi unici di HPBN e PBN, è fondamentale un accesso costante a materiali di alta qualità e specifici per le applicazioni. Stanford Advanced Materials (SAM) è in prima linea in questa catena di fornitura e offre una vasta gamma di prodotti a base di nitruro di boro, studiati su misura per soddisfare le rigorose esigenze dei settori dei semiconduttori, aerospaziale e industriale. Oltre alla fornitura di prodotti, SAM offre un supporto tecnico esperto e soluzioni personalizzate, consentendo a ingegneri e progettisti di materiali di ottimizzare le prestazioni e accelerare l'innovazione. La collaborazione con fornitori di fiducia come SAM assicura che il potenziale di trasformazione dei polimorfi di nitruro di boro sia pienamente realizzato attraverso frontiere tecnologiche diverse e impegnative.

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento