Polvere sferica nella fabbricazione additiva

1 Introduzione

Le tecnologie di produzione additiva (Additive Manufacturing Technologies, AM), o stampa 3D (3DP), sono una tecnologia per la produzione di parti solide attraverso l'accumulo di materiale strato per strato sulla base di dati CAD tridimensionali.

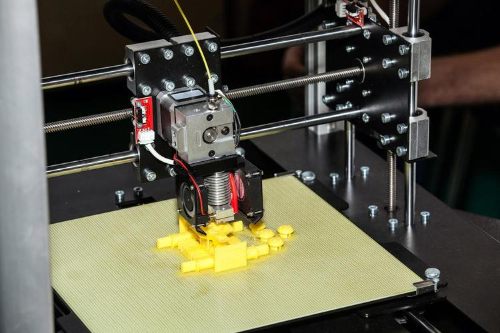

Lo sviluppo storico della tecnologia di stampa 3D è un processo di continuo progresso ed espansione. Dagli albori della prototipazione rapida all'ampia gamma di applicazioni odierne, la tecnologia di stampa 3D è stata utilizzata in campi del design e della produzione come il design di gioielli, il design e la produzione di calzature, il design industriale, il design architettonico, il design e la costruzione di ingegneri, il design e la produzione di automobili, il settore aerospaziale, l'odontoiatria e altri campi medici.

Fig. 1 La tecnologia di stampa 3D è stata ampiamente utilizzata

2 Tecnologie di fabbricazione additiva e sviluppo storico

La fabbricazione additiva (AM), nota anche come stampa 3D, è una tecnologia di produzione avanzata che costruisce direttamente entità tridimensionali impilando materiali strato per strato. Con la tradizionale produzione sottrattiva (come il taglio) e la produzione iso-materiale (come la colata) è diverso, AM si basa sul principio di "discreto - impilamento", senza la necessità di stampi o attrezzature complesse, può essere direttamente basato sul modello digitale per completare la produzione, con un elevato grado di libertà di progettazione, elevato utilizzo dei materiali, e può essere rapidamente personalizzato strutture complesse e altri vantaggi significativi.

La tecnologia di fabbricazione additiva (AM) è particolarmente adatta alla produzione di parti altamente complesse, difficili da formare con i processi tradizionali, e risolve efficacemente i punti critici della produzione tradizionale, come la bassa produttività, i lunghi tempi di consegna e i costi elevati. Il suo vantaggio principale consiste nell'abbattere i vincoli di progettazione e nel costruire geometrie complesse (ad esempio, guide interne, componenti a parete sottile) direttamente attraverso capacità di quasi-net-shape, riducendo in modo significativo il numero di pezzi e i requisiti di assemblaggio e ottenendo al contempo un'ottimizzazione delle prestazioni (ad esempio, un design leggero). Inoltre, l'AM supporta rapidi cicli iterativi di "design-fail-fix", riducendo drasticamente i cicli di sviluppo del prodotto e consentendo una produzione economica di parti singole o discontinue. Grazie all'accatastamento preciso dei materiali strato per strato, la tecnologia riduce gli scarti di materiale a meno del 10% rispetto ai processi convenzionali (ottimizzazione del rapporto acquisto/volo), fornendo così soluzioni di produzione efficienti e flessibili per applicazioni di fascia alta come l'aerospaziale e la propulsione nucleare, riducendo al contempo i costi.

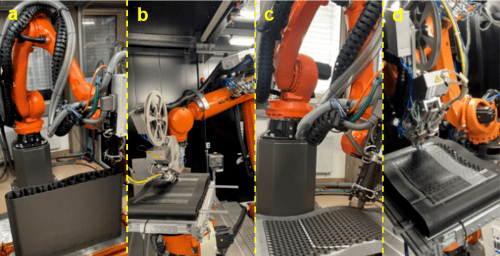

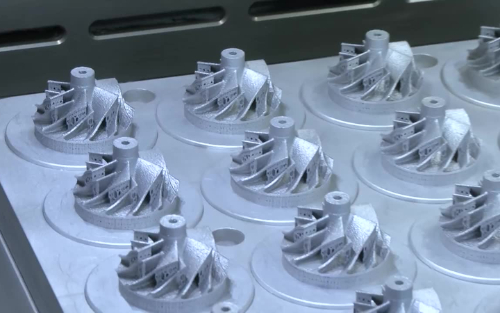

Fig. 2 Nuova tecnologia di produzione additiva di compositi sviluppata per le strutture aerospaziali

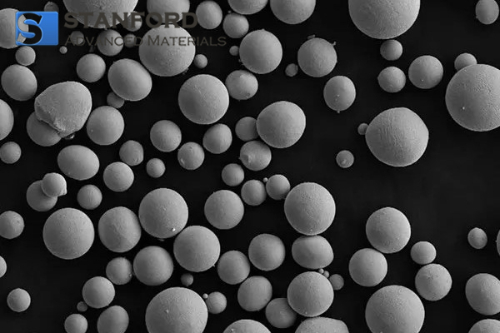

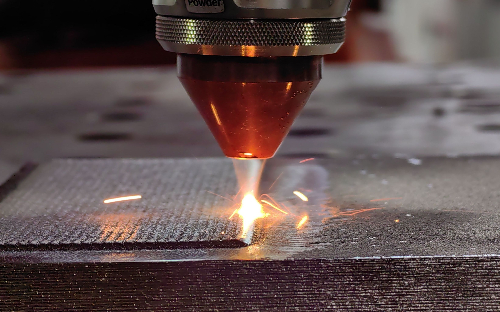

La tecnologia di fabbricazione additiva può essere suddivisa in vari tipi in base al principio di formazione e alle proprietà del materiale, tra cui principalmente la fusione a letto di polvere (come SLM/EBM), l'estrusione di materiale (come FDM), la fotopolimerizzazione (come SLA/DLP) e la deposizione diretta di energia (DED). Il principio fondamentale è quello di formare i materiali strato per strato attraverso la modellazione digitale: in primo luogo si utilizza la progettazione assistita da computer (CAD) per costruire un modello tridimensionale e tagliarlo in dati di strato bidimensionali; successivamente, l'apparecchiatura controlla la fonte di energia (ad esempio, laser, e-beam) o il dispositivo di estrusione in base ai dati di strato, fondendo selettivamente la polvere, polimerizzando la resina o estrudendo il materiale termoplastico, e quindi impilandolo strato per strato per formare l'entità. Ad esempio, la tecnologia SLM (powdered metal bed melting) fonde con precisione la polvere di metallo attraverso laser ad alta energia, impilando gli strati per formare parti ad alta densità, mentre la tecnologia di fotopolimerizzazione (SLA) utilizza laser UV per scansionare resine liquide fotosensibili e polimerizzarle per formare strutture fini. Dopo la stampa, è necessaria una post-elaborazione, come l'eliminazione delle polveri, il trattamento termico o la lucidatura della superficie, per ottenere un prodotto finito che soddisfi i requisiti di prestazione. L'intero processo non richiede stampi, favorendo la libera progettazione e la produzione efficiente di strutture geometriche complesse.

Tabella 1 EBM vs SLM

|

Caratterizzazione |

EBM |

SLM |

|

Fonte di energia |

Fascio di elettroni |

Laser |

|

Ambiente |

Alto vuoto |

Gas inerte (ad es. argon) |

|

Materiali applicabili |

Metalli ad alto punto di fusione (titanio, tantalio, tungsteno, ecc.) |

Acciaio inossidabile, leghe di alluminio, leghe di cobalto-cromo, ecc. |

|

Dimensione del pezzo |

Grandi dimensioni, strato spesso |

Dimensioni piccole e medie, dettagli di alta precisione |

Il processo di produzione additiva (AM) inizia con la fase di progettazione e pre-elaborazione, che copre un'intera gamma di preparativi dall'analisi della struttura del pezzo, alla convalida del modello, alla pianificazione del layout di costruzione, in cui l'ottimizzazione della generazione del supporto e dei percorsi di taglio del modello determina direttamente l'accuratezza e l'efficienza della successiva produzione. La progettazione del materiale deve essere strettamente coordinata con le caratteristiche del materiale metallico, ad esempio la distribuzione delle dimensioni delle particelle e la fluidità della polvere influiscono direttamente sulla qualità della diffusione della polvere. Dopo la fabbricazione, la post-lavorazione comprende la rimozione della polvere, il trattamento termico per eliminare le tensioni residue, la rimozione della struttura di supporto e la separazione delle lamiere, seguita da una lavorazione di precisione (ad esempio, saldatura, lucidatura) e da test rigorosi (ad esempio, test non distruttivi) per garantire che il pezzo soddisfi gli standard di servizio. La fase di assemblaggio combina test di convalida e certificazione metallurgica per formare un programma completo di produzione dei pezzi, con processi di rivestimento specializzati (ad esempio, rivestimenti a barriera termica) per migliorare la resistenza al calore e all'ossidazione, soprattutto per gli ambienti ad alta temperatura. L'intero processo si basa su un ciclo di vita iterativo per ottimizzare continuamente i parametri di processo e le proprietà dei materiali, ad esempio facendo riferimento al modello proposto da Gradi et al. (2021), e attraverso il ciclo "Design-Manufacture-Test-Improve" è possibile ottenere una transizione senza soluzione di continuità dalla prototipazione alla produzione di massa, che in ultima analisi garantirà l'affidabilità e le prestazioni durature della parte AM in condizioni operative estreme. Affidabilità e longevità delle parti AM in condizioni operative estreme.

Negli anni '80, la tecnologia di stampa 3D ha fatto la sua comparsa. Questa fase della tecnologia era nota come prototipazione rapida (Rapid Prototyping) e il suo concetto centrale era quello di stampare oggetti strato per strato sulla base di un modello digitale per consentire una prototipazione rapida. La tecnologia ha iniziato a maturare nella fase di sviluppo intermedio, dagli anni '90 all'inizio del XXI secolo, e non è stata applicata solo al design industriale, alla modellazione e alla prototipazione, ma ha iniziato a penetrare anche nei settori della medicina, dell'aviazione, dell'automobile e dell'architettura. Dopo l'ingresso nel XXI secolo, la tecnologia di stampa 3D ha fatto passi da gigante, riuscendo non solo a stampare strutture complesse e parti di precisione, ma anche a realizzare stampe multimateriale e multicolore. Ciò rende più ampia e approfondita l'applicazione della stampa 3D nei settori manifatturiero, medico, aerospaziale e in molti altri campi.

Fig. 3 Tecnologia di produzione additiva

3 Polvere sferica: Materiale di base e chiave per lo sviluppo della tecnologia di fabbricazione additiva

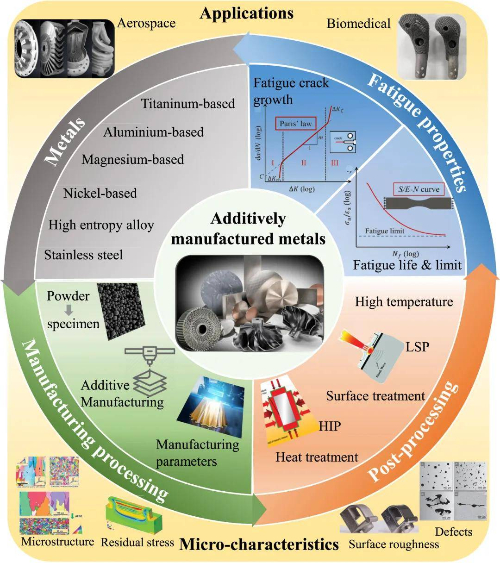

Le polveri sferiche sono polveri di metalli o leghe preparate con processi avanzati con una morfologia delle particelle quasi perfettamente sferica o sferoidale e sono considerate il "gold standard" nel campo della fabbricazione additiva (AM). Il vantaggio principale di questo tipo di polvere deriva dalle sue proprietà fisiche uniche: l'elevata sfericità (coefficiente di sfericità prossimo a 1) consente di distribuire uniformemente la polvere nel processo di spandimento, riducendo in modo significativo la porosità interstrato; l'eccellente mobilità garantisce un rapido riempimento della polvere in cavità complesse o strutture fini, migliorando così l'efficienza di stampa; allo stesso tempo, il rigoroso controllo del basso contenuto di ossigeno (ad esempio, polveri di lega di titanio con un contenuto di ossigeno inferiore allo 0,15%) evita l'impatto negativo delle impurità sulle proprietà meccaniche delle parti. Il controllo rigoroso del basso contenuto di ossigeno (ad esempio, polveri di lega di titanio con un contenuto di ossigeno inferiore allo 0,15%) evita l'impatto negativo delle impurità sulle proprietà meccaniche dei pezzi. Inoltre, grazie alla stretta distribuzione delle dimensioni delle particelle (ad esempio, 15-60 μm per la tecnologia di fusione selettiva laser), la polvere sferica può soddisfare le esigenze specifiche dei diversi processi di produzione additiva sulle dimensioni del materiale, ponendo le basi per uno stampaggio di alta qualità.

Le polveri sferiche svolgono un ruolo insostituibile nella tecnologia di produzione additiva. La loro elevata fluidità e le loro proprietà di accumulo omogeneo determinano direttamente la densità e le prestazioni della parte stampata. Ad esempio, l'uso di polveri sferiche in lega di titanio (ad esempio, Ti-6Al-4V) nel processo di fusione laser a letto di polvere (LPBF) consente di ottenere una densità della parte del 99,9%, riducendo efficacemente le cricche e le tensioni residue. Questa proprietà del materiale conferisce inoltre alla tecnologia AM la capacità di superare i vincoli di produzione tradizionali: dalle guide di raffreddamento all'interno di una pala di motore aeronautico alla struttura porosa di un impianto osseo personalizzato in campo medico, le polveri sferiche supportano la libera progettazione di geometrie complesse, ottimizzate sia per la funzionalità che per il peso ridotto. Allo stesso tempo, le caratteristiche di impilamento strato per strato della tecnologia AM, combinate con le caratteristiche di riempimento efficiente delle polveri sferiche, possono aumentare il tasso di utilizzo del materiale fino a oltre il 90%, riducendo significativamente i costi di produzione e lo spreco di risorse. Nell'industria aerospaziale, le pale delle turbine realizzate con leghe sferiche ad alta temperatura (come l'Inconel 718) possono resistere in ambienti estremi a più di 1.000 gradi Celsius; nell'industria medica, le polveri biocompatibili in lega di titanio sono utilizzate per produrre in serie impianti standardizzati attraverso la tecnologia Electron Beam Melting (EBM) a un costo inferiore dell'80% rispetto ai processi tradizionali.

Fig. 4 Polvere sferica TC4 a base di titanio (Ti-6Al-4V)

Il processo di preparazione della polvere sferica ne determina direttamente la qualità e il costo. Attualmente, le tecnologie principali includono l'aerosolizzazione, il metodo degli elettrodi rotanti al plasma (PREP) e la sferonizzazione al plasma ad alta energia (HEPS). Il metodo dell'aerosolizzazione, attraverso il flusso d'aria ad alta velocità del flusso liquido metallico spezzato in microgocce e raffreddato in una polvere sferica, occupa più dell'80% della quota di mercato, ma il controllo del contenuto di ossigeno e i costi delle attrezzature sono ancora dei colli di bottiglia; la tecnologia PREP, attraverso l'elettrodo rotante della fusione al plasma, produce polvere di elevata purezza, soprattutto per il titanio e altri metalli reattivi, ma l'elevato consumo energetico limita la scala di applicazione. Negli ultimi anni, l'emergere della tecnologia HEPS attraverso il plasma di polvere irregolare per il secondo trattamento sferico, non solo ha migliorato la qualità della polvere riciclata, ma ha anche raggiunto il 100% di riciclaggio dei rifiuti di titanio, promuovendo il processo di produzione verde. Tuttavia, l'industria si trova ancora ad affrontare serie sfide: la dipendenza dalle importazioni di apparecchiature di atomizzazione di alto livello ha portato a bassi rendimenti delle polveri prodotte a livello nazionale (meno dell'80% per la polvere di titanio), mentre le fluttuazioni nella distribuzione delle dimensioni delle particelle e nel contenuto di ossigeno delle polveri possono portare a variazioni da un lotto all'altro nelle prestazioni dei pezzi, il che è particolarmente critico per il settore aerospaziale e altri campi ad alto standard.

Sebbene l'elevata fluidità e le caratteristiche di diffusione uniforme delle polveri sferiche forniscano una base di alta qualità per la produzione additiva (AM), la rugosità della superficie dopo la stampa (il valore Ra è solitamente di 5,5-8,9 μm) deve ancora essere ottimizzata dalla tecnologia di post-elaborazione per soddisfare i requisiti funzionali in condizioni di lavoro estreme. Prendendo come esempio le parti in tungsteno formate mediante fusione a letto di polvere laser (L-PBF), la rugosità superficiale in direzione verticale (Ra 5,5 μm) è significativamente inferiore a quella in direzione inclinata (ad esempio, Ra 8,9 μm per una superficie rivolta a 45° verso il basso), che deve essere combinata con la lucidatura chimico-meccanica (CMP) o elettrochimica per portare il valore Ra a meno di 1 μm, riducendo così la concentrazione di stress e migliorando la durata a fatica. Inoltre, le tecnologie di rivestimento protettivo sono essenziali per gli ambienti ad alta temperatura e corrosivi: le superfici esterne possono essere rivestite con rivestimenti a diffusione di fanghi di ferrocromo-silicio, che vengono sinterizzati ad alte temperature per formare uno strato di ossido denso con resistenza alla temperatura fino a 1.300°C, mentre i complessi percorsi di flusso interni si affidano alla tecnologia di spruzzatura termica di MoSi₂, che aumenta la resistenza all'ossidazione mantenendo la precisione geometrica. Questi trattamenti superficiali non solo compensano i limiti della rugosità nativa dell'AM, ma promuovono anche progressi in termini di affidabilità in applicazioni di alto livello, come gli ugelli aerospaziali e i componenti dei reattori nucleari, grazie agli effetti sinergici con le polveri sferiche (ad esempio, una stretta distribuzione delle dimensioni delle particelle per ridurre le perdite di lucidatura).

Fig. 5 Fusione laser a letto di polvere

4 Diversi tipi di polveri sferiche per diverse tecnologie e applicazioni di fabbricazione additiva

4.1 Fusione laser selettiva (SLM): Un innovatore nella produzione di precisione

La fusione laser selettiva (SLM) utilizza laser ad alta energia per fondere le polveri metalliche strato per strato, specializzandosi nello stampaggio ad alta precisione di strutture complesse, soprattutto per la produzione di piccole parti di precisione. I requisiti per le prestazioni delle polveri sono rigorosi: la dimensione delle particelle deve essere controllata a 15-60 μm, la sfericità superiore a 0,9, il contenuto di ossigeno inferiore allo 0,15% e l'assenza di polveri cave per garantire la stabilità del pool di fusione e la densità dei pezzi. Ad esempio, nel settore aerospaziale, le pale dei motori aeronautici in lega di titanio (ad esempio, Ti-6Al-4V) realizzate con la tecnologia SLM consentono di ridurre il peso del 30% mantenendo la resistenza alle alte temperature grazie alla progettazione della struttura interna a nido d'ape; nel settore medico, gli impianti ortopedici personalizzati in lega di titanio stampati con la tecnologia SLM abbreviano il ciclo di recupero del paziente grazie alla superficie porosa che promuove la crescita degli osteoblasti.

Fig. 6 Fusione laser selettiva (SLM)

4.2 Fusione selettiva a fascio di elettroni (EBSM): Una soluzione efficiente per parti di grandi dimensioni

La fusione selettiva a fascio di elettroni (EBSM) utilizza l'elevato potere di penetrazione di un fascio di elettroni ad alta energia ed è adatta alla produzione rapida di parti di grandi dimensioni e con strati spessi. Le polveri devono avere un'ampia gamma di dimensioni delle particelle (45-105 μm), un'elevata densità di massa e un'eccellente resistenza al calore. Esempi tipici sono la produzione di grandi telai portanti nel settore aerospaziale: prendendo come esempio il telaio portante in lega di titanio del jet da combattimento J-31, la tecnologia EBSM ha aumentato il tasso di utilizzo dei materiali di 5 volte, riducendo in modo significativo lo spreco di materie prime. Inoltre, nell'industria automobilistica, la tecnologia EBSM è stata combinata con la polvere di lega di rame (come CuCrZr) per produrre componenti di dissipazione del calore ad alta efficienza e, grazie all'ottimizzazione del design del canale di flusso, l'efficienza di dissipazione del calore dei motori dei veicoli elettrici è stata aumentata del 40%.

Fig. 7 Fusione a zona selettiva a fascio di elettroni (EBSM)

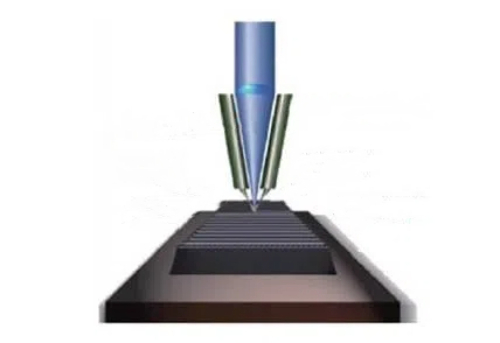

4.3 Deposizione per fusione laser (LMD): uno strumento potente per la riparazione e il rafforzamento di parti di grandi dimensioni

La deposizione per fusione laser (LMD) è utilizzata per riparare o rafforzare rapidamente la superficie di pezzi di grandi dimensioni attraverso l'alimentazione simultanea di polveri con un laser ad alta energia. Questa tecnologia richiede un'elevata fluidità della polvere, con una dimensione delle particelle di 90-250 μm, e un'elevata purezza per garantire le prestazioni dello strato di rivestimento. Nel settore aerospaziale, la tecnologia LMD viene utilizzata per riparare le parti di usura delle pale delle turbine, grazie alla progettazione di materiali a gradiente (come la lega a base di cobalto e i rivestimenti compositi di carburo di tungsteno) per estendere la durata delle pale di tre volte; nell'industria dei macchinari pesanti, la tecnologia LMD modella direttamente il corpo delle valvole idrauliche di grandi dimensioni, grazie alla progettazione integrata del canale interno per ridurre l'interfaccia di assemblaggio, riducendo il rischio di perdite fino al 70%.

Fig. 8 Deposizione per fusione laser (LMD)

4.4 Applicazioni intersettoriali: Penetrazione della tecnologia dall'aerospaziale d'avanguardia all'elettronica di consumo

Aerospaziale: Le tecnologie SLM e EBSM combinano polvere di titanio sferica e polvere di lega ad alta temperatura per promuovere la leggerezza e l'innovazione strutturale. Ad esempio, la camera di combustione di un determinato modello di razzo utilizza la tecnologia SLM per integrare più di 200 canali di raffreddamento, con una resistenza alla temperatura superiore a 1.200℃.

Settore medico e sanitario: La tecnologia EBSM utilizza polvere di titanio biocompatibile per produrre in massa impianti ortopedici standardizzati, riducendo i costi dell'80% rispetto ai processi tradizionali e ottenendo una rapida osteointegrazione post-operatoria grazie al design della struttura porosa.

Elettronica di consumo: la polvere di titanio di piccole dimensioni (<30μm) viene preparata mediante la tecnologia HDH (deidrogenazione idrogenata) e la sferonizzazione al plasma ad alta energia (HEPS) per la stampa 3D dei telai centrali dei telefoni cellulari in lega di titanio, con una resa superiore all'80%, tenendo conto delle esigenze di resistenza e sottigliezza, per soddisfare le esigenze di Apple, Huawei e altri modelli di fascia alta per la produzione di massa.

5 Tendenze future: Innovazione dei materiali e sviluppo sostenibile

Attualmente, sebbene la tecnologia di produzione additiva abbia raggiunto applicazioni rivoluzionarie nel settore aerospaziale, medico e in altri campi, deve ancora affrontare sfide quali i limiti delle prestazioni dei materiali, gli elevati costi di processo e la sostenibilità delle risorse. Ad esempio, la polvere di lega di titanio convenzionale è soggetta a creep e deformazione in ambienti a temperature estremamente elevate (>1000°C), mentre la tecnologia convenzionale di riciclaggio della polvere ha un tasso di riutilizzo inferiore al 50% a causa di problemi di ossidazione. In questo contesto, l'innovazione dei materiali e i processi intelligenti sono diventati la chiave per rompere il ghiaccio: la superlega GRX-810 sviluppata dalla NASA ha triplicato la sua resistenza rispetto alle leghe convenzionali a base di nichel a 1200°C grazie alla tecnologia di rafforzamento della dispersione di ossidi (ODS), offrendo la possibilità di camere di combustione per motori a razzo riutilizzabili di prossima generazione; allo stesso tempo, i sistemi di ottimizzazione dei processi basati sull'intelligenza artificiale (ad es.Attraverso il monitoraggio in tempo reale della morfologia del bagno fuso e della distribuzione del campo termico, la potenza del laser e il percorso di scansione vengono regolati dinamicamente per ridurre la porosità del pezzo dal 2% a meno dello 0,5%.

In termini di sviluppo sostenibile, la tecnologia HEPS (High Energy Plasma Spheronization) può raggiungere il 100% di riciclo convertendo gli scarti di titanio in polvere sferica di elevata purezza che, unita alla scalabilità delle apparecchiature (ad esempio, i laser ATLAS di GE Additive supportano la stampa di parti di dimensioni pari a 1 metro), promuove la produzione a basso costo di parti aerospaziali di grandi dimensioni (ad esempio, ugelli di razzi da 40 pollici). Più lungimirante, il campo della produzione in situ nello spazio (ISAM) sta esplorando l'uso degli ossidi metallici presenti nel suolo lunare (come l'ilmenite) per preparare direttamente polveri sferiche - il progetto "PROSPECT" dell'ESA ha estratto con successo polveri di titanio da un suolo lunare simulato. In futuro si potrebbe realizzare la stampa 3D della superficie lunare della capsula di schermatura dalle radiazioni e dei serbatoi di stoccaggio del carburante, riducendo significativamente il costo del trasporto dei materiali per l'esplorazione dello spazio profondo.

Dal laboratorio all'industrializzazione, la manifattura additiva è la diversificazione dei materiali, l'intelligenza dei processi e la ricostruzione delle risorse a ciclo chiuso di un paradigma di produzione di fascia alta, e la polvere sferica come vettore centrale di questo cambiamento, continuerà a guidare l'espansione dei confini tecnologici.

Fig. 9 Il futuro della tecnologia di stampa 3D

6 Conclusioni

Le polveri sferiche, pietra miliare della tecnologia di produzione additiva (AM), sono diventate un materiale chiave per superare i confini della produzione tradizionale grazie alla loro elevata sfericità, all'eccellente fluidità e al basso contenuto di ossigeno. Dalle pale aerospaziali di precisione ottenute con la fusione laser a zona selettiva (SLM), alle parti strutturali aerospaziali di grandi dimensioni ottenute con la fusione a zona selettiva a fascio di elettroni (EBSM), fino alle riparazioni meccaniche pesanti ottenute con la deposizione laser del rivestimento (LMD), le polveri sferiche hanno migliorato in modo significativo l'addensamento, la leggerezza e l'integrazione funzionale delle parti, adattandosi accuratamente alle esigenze dei diversi processi (ad esempio, gamma di dimensioni delle particelle, stabilità termica). Nel settore aerospaziale, la polvere di leghe di titanio e di leghe ad alta temperatura ha aiutato l'integrazione della camera di combustione di oltre 200 canali di raffreddamento, con una resistenza alla temperatura superiore a 1200 ℃; nel settore medico, gli impianti in lega di titanio poroso attraverso la progettazione della biocompatibilità per promuovere un trattamento personalizzato; l'elettronica di consumo si affida alla polvere di titanio di piccole dimensioni per ottenere un'elevata efficienza del telaio centrale della produzione di massa di telefoni cellulari, con un tasso di rendimento superiore all'80%.

Tuttavia, l'industria deve ancora affrontare costi di preparazione elevati (ad esempio, le attrezzature per la sferificazione al plasma si affidano alle importazioni), fluttuazioni delle prestazioni della polvere (controllo del contenuto di ossigeno e della distribuzione delle dimensioni delle particelle), nonché la mancanza di standardizzazione e altre sfide. In futuro, l'innovazione dei materiali e la tecnologia intelligente diventeranno il fulcro della svolta: La superlega GRX-810 della NASA è rafforzata dalla dispersione di ossidi e la resistenza alle alte temperature è aumentata di due volte; il sistema di ottimizzazione del processo guidato dall'intelligenza artificiale può regolare i parametri del bacino di fusione in tempo reale e ridurre la porosità al di sotto dello 0,5%. In termini di sostenibilità, le tecnologie di riciclaggio delle polveri di scarto (ad esempio, HEPS) e la scalabilità delle attrezzature (ad esempio, la stampa di parti da 1 metro) stanno portando a una rivoluzione nell'efficienza delle risorse, mentre la produzione in situ nello spazio (ISAM) offre la possibilità di un'esplorazione "in situ" dello spazio profondo, estraendo la polvere di titanio dal suolo lunare.

Dal laboratorio all'industrializzazione, la produzione additiva sta ricostruendo il paradigma della produzione di fascia alta con la diversificazione dei materiali, l'intelligenza dei processi e le risorse a ciclo chiuso. La polvere sferica, in quanto vettore centrale di questo cambiamento, non è solo la pietra angolare dei progressi tecnologici, ma anche la chiave per promuovere l'aggiornamento dei settori aerospaziale, medico, sanitario e dell'energia verde. Con l'approfondimento della cooperazione globale in materia di R&S e l'innovazione della catena industriale, la tecnologia AM accelererà verso un futuro più efficiente e sostenibile, conferendo all'umanità un potere duraturo nell'esplorazione di ambienti estremi e nella realizzazione della visione dell'Industria 4.0.

Lettura correlata:

Polveri sferiche atomizzate con gas: Affrontare le sfide tecnologiche e pratiche

Bar

Bar

Perline e sfere

Perline e sfere

Bulloni e dadi

Bulloni e dadi

Crogioli

Crogioli

Dischi

Dischi

Fibre e tessuti

Fibre e tessuti

Film

Film

Fiocco

Fiocco

Schiume

Schiume

Lamina

Lamina

Granuli

Granuli

Nidi d'ape

Nidi d'ape

Inchiostro

Inchiostro

Laminato

Laminato

Grumi

Grumi

Maglie

Maglie

Film metallizzato

Film metallizzato

Piatto

Piatto

Polveri

Polveri

Asta

Asta

Lenzuola

Lenzuola

Cristalli singoli

Cristalli singoli

Bersaglio di sputtering

Bersaglio di sputtering

Tubi

Tubi

Lavatrice

Lavatrice

Fili

Fili

Convertitori e calcolatori

Convertitori e calcolatori

Scrivi per noi

Scrivi per noi

Chin Trento

Chin Trento